Изготовление блоков

Так как керамзит легкий материал, в растворе он будет постоянно всплывать, именно поэтому производство большого количества изделий и требует наличия вибростанка. При его отсутствии каждую форму придется утрамбовывать узким деревянным бруском, пока не появится «цементное молочко». Полнотелые изделия можно спрессовать ручной трамбовкой.

Использование вибростанка значительно упрощает работу. Раствор заливается в стальные формы, его излишки удаляются. Далее включается двигатель на пару секунд, чтобы раствор чуть осел. Разравниваем раствор, удаляем его излишки и вновь включаем вибратор на 5-7 секунд. Выключаем машину. Чтобы достать формы из станка, необходимо прокрутить до упора его рукоятку.

Подробнее о том, как происходит изготовление прочных керамзитобетонных блоков своими руками, смотрите на видео.

Строительство домов из керамзитобетонных блоков

Своими руками из керамзитоблоков, придерживаясь технологии строительства, несложно осуществить возведение дачного домика или пристройки к имеющемуся зданию. Алгоритм постройки предусматривает поэтапное выполнение следующих мероприятий:

- Выполнение расчетов и проектирование.

- Возведение фундамента.

- Строительство стен, перегородок и крыши.

- Отделку и утепление.

Простое производство блоков позволяет выпускать материал с уникальными характеристиками по очень доступной и конкурентной цене

На подготовительном этапе необходимо разработать проект здания или использовать готовый, учитывающий особенности строения:

- наружные и внутренние размеры;

- этажность;

- особенности планировки;

- разбивку на функциональные помещения.

Планировка строения должна предусматривать необходимые для осуществления строительства размеры проемов и несущих стен. Строим здание с применением следующих материалов:

- конструктивно-изоляционных изделий удельным весом до 1,2 т/м3. Изделия размером 19х19х39 см используются для возведения стен;

- перегородочных элементов плотностью до 1 т/м3. Изделия отличаются шириной, составляющей от 9 до 12 см, применяются для постройки перегородок.

Где вы предпочли бы жить: в частном доме, или квартире?

Однозначно квартира! Комфорт, уют и тепло, вокруг люди и инфраструктура 628 ( 7.02 % )

Только частный дом! Вокруг тишина, покой, много места и мало людей! 4089 ( 45.68 % )

Зачем выбирать что-то одно? В городе квартира, а за городом — частный дом. 3868 ( 43.21 % )

Я — свободный Гражданин Планеты Земля! Мне не нужна рукотворная клетка! 367 ( 4.1 % )

Для строительства дома нужно знать, сколько потребуется стройматериала, и как правильно выполнить расчет. Лучше определять потребность в строительных материалах, используя калькулятор. Придерживайтесь следующего алгоритма:

- Просуммируйте протяженность стен и перегородок.

- Умножьте результат на толщину блоков и высоту помещения.

- Разделите полученное значение на объем изделия.

Полученный результат – расчетное количество керамзитоблоков.

Следует учитывать, что наружные стены, возведенные из керамзитовых блоков не должны находиться длительное время без облицовки, так как это может значительно уменьшить долговечность здания из-за малой влагостойкости

Какие лучше использовать блоки? Выбрать материал несложно

Важно соблюдать рекомендации:

Проверять наличие сертификатов.

Приобретать изделия, произведенные в промышленных условиях.

Обращать внимание на отсутствие дефектов.

Контролировать размеры.

Определять расчетным путем плотность, взвесив изделие и разделив полученное значение на объем.

Производите строительство фундамента, соблюдая последовательность операций:

- Удалите растительность и мусор на площадке, спланируйте поверхность.

- Разметьте контур основания, руководствуясь требованиями проекта.

- Сформируйте приямок глубиной 50 см, спланируйте основание и стенки.

- Смонтируйте опалубку для заливки ленточного фундамента.

До того как начать возводить дом, необходимо выполнить гидроизоляцию фундамента, чтобы защитить блоки от воздействия влажной среды грунта

- Заполните основание траншеи щебеночно-песчаной смесью, утрамбуйте.

- Соберите пространственный каркас из арматуры, используя вязальную проволоку.

- Смешайте песок, щебень и цемент с добавлением воды, подготовьте бетон марки М400.

- Заполните раствором опалубку, удалите воздушные пузыри, уплотните бетон.

- Разровняйте поверхность и обеспечьте возможность твердения на протяжении месяца.

- Демонтируйте опалубку и гидроизолируйте фундамент.

Кладку керамзитоблоков производите по следующему алгоритму:

- Подготовьте раствор цемента.

- Произведите кладку нижнего ряда, начиная установку с угла.

- Проверьте горизонтальность базового уровня блоков.

- Продолжайте возведение рядов, обеспечивая смещение блоков на половину толщины.

- Выполняйте армирование сеткой или стальными прутками через 3-4 уровня кладки.

- Укрепите арматурой проемы дверей и окон.

- Забетонируйте по периметру армопояс, являющийся базой для установки стропил.

После возведения «коробки», осуществляйте монтаж стропил и установку кровли.

До облицовки строения крепится утеплитель, в качестве которого обычно применяется базальтовая вата. Строение из керамзитоблоков нуждается во внешней облицовке, защищающей от разрушения.

Допускается облицовка кирпичом, или керамической плиткой, искусственным канем, клинкером и т. д

Для отделки используются следующие материалы:

- облицовочный кирпич;

- искусственные отделочные материалы;

- штукатурка;

- сайдинг.

Внутреннюю поверхность покрывают штукатуркой, облицовывают гипсокартоном, приклеивают обои или плитку.

Требуемые материалы и инструменты

При возведении здания из большого количества керамзитобетонных блоков (к примеру, вы решили построить свой дом) необходимо будет запастись специальным оборудованием:

- бетономешалкой (лучше брать емкость не менее 130 л), в зависимости от фирмы ее стоимость может составлять 9,5-12 тыс. руб.;

- ручным станком для вибропрессования: его можно приобрести в строительном магазине за 7,5-10 тыс. руб. или заказать напрямую у производителя; формы для заливки в таких конструкциях уже предусмотрены, поэтому отдельно их покупать или изготавливать не нужно; при желании его можно изготовить самим из металлической столешницы и старого рабочего двигателя.

Как показывает практика, при наличии специального оборудования и достаточного запаса форм за полный рабочий день, при работе вдвоем, вполне можно получить около 160 блоков. Механический станок для изготовления позволяет за один цикл (1-2 минуты) изготовить 1-4 блока. Если же взять еще несколько помощников, которые будут подносить, засыпать сырье и перетаскивать уже готовую продукцию, то количество готовых изделий увеличится в 2 раза.

Небольшое количество блоков вполне можно изготовить без специального оборудования. В таком случае понадобится лишь подобрать подходящую по размеру емкость для замешивания раствора и изготовить формы для заливки.

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Для подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Отливаем керамзитоблоки своими руками

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Уплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Заключительные стадии изготовления блочных изделий из керамзита

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

керамзитоблок извлекается из формы путем легкого постукивания по стенкам

Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Технология производства

Сам технологический процесс проводится в любом помещении с хорошо действующей вентиляционной системой. Размеры помещения зависят от габаритов используемых станков. Керамзитобетонные блоки после изготовления должны пройти процесс сушки, производимую на открытой площадке на улице. Если есть вероятность выпадения атмосферных осадков, то над площадкой лучше возвести навес.

В первую очередь готовится раствор: в бетономешалку засыпается цемент и часть воды. Смесь перемешивается несколько минут до получения однородного состава. Затем в него добавляются порциями песок и керамзит. В конце добавляется оставшаяся часть воды. Конечный раствор должен получиться густым и пластичным.

После чего его из бетономешалки вываливают в подготовленную заранее емкость (корыто), а уже оттуда лопатами перебрасывают в формы, уложенные на вибростол или установленные на вибростанке. Перед этим стенки форм обмазывают отработанным техническим маслом, чтобы блоки легко вышли после затвердевания. Пол вибростола или площадки посыпается мелким песком, чтобы бетон не прилип.

Формы равномерно заполняются раствором, к примеру, пара заброшенных в них лопат смеси. Затем включается вибратор, происходит равномерное распределение бетонного раствора по всему объему формы и его уплотнение. После чего процесс повторяется. Такую процедуру проделывают несколько раз, чтобы заполнить формы полностью. Иногда для придания более точных размеров уложенный и уплотненный раствор дополнительно прижимают сверху металлической крышкой, она на поверхности блока создаст ровную и гладкую поверхность.

В таком виде прямо в формах керамзитоблоки должны простоять не менее суток. После чего их вытаскивают, укладывают на уличную площадку так, чтобы между ними оставался зазор в пределах 2-3 см. Сушиться блоки из керамзитобетона должны 28 суток, что придаст им марочную прочность. Просохнуть материал должен со всех сторон равномерно, поэтому каждый блок в течение сушки переворачивают с боку на бок. Если уложить на сушку их на деревянные поддоны, то переворотами заниматься не надо.

Видео:

Керамзитобетон – характеристики, преимущества, недостатки

Продукция из легкого бетона, основным наполнителем которого являются глиняные обожженные окатыши, пользуется повышенным спросом при возведении частных домов небольшой этажности, а также при строительстве дачных домиков и вспомогательных построек. Керамзит – легкий, экологичный, пористый и, одновременно, очень прочный материал.

При связывании окатышей цементным раствором, получают продукцию, обладающую множеством положительных моментов:

- повышенной теплопроводностью. Благодаря большому количеству воздушных полостей внутри керамзита, даже дом в полблока из керамзитобетонных блоков отлично сохраняет тепло в зимний период и прохладу – в летний;

- небольшим весом. При желании снизить нагрузку на фундамент используются керамзитобетонные блоки. Отзывы владельцев домов подтверждают, что снижение нагрузок положительно сказывается на эксплуатационных характеристиках фундамента;

- высокими прочностными характеристиками. При первом знакомстве с материалом может возникнуть ощущение, что строительство дома из керамзитоблоков не оправдано в связи с повышенной хрупкостью. Материал, действительно, восприимчив к воздействию ударных нагрузок. Что же касается сжимающих усилий, то композит по этому показателю опережает многие стройматериалы;

- повышенными звукоизоляционными свойствами. Благодаря всё тем же пустотам, находящимся внутри наполнителя, стеновые материалы на основе керамзита отличаются повышенной звукоизоляцией. При должной шумоизоляции оконных и дверных проемов, даже в оживленной городской черте, внутри таких строений всегда поддерживается комфортный уровень шума;

Керамзитобетонный блок

- экологичностью. Поскольку при изготовлении используются компоненты только природного происхождения, то показатель экологичности достаточно высок;

- низкими показателями усадки. Этот показатель по достоинству можно оценить в процессе эксплуатации здания. Даже по прошествии длительного периода на стенах не появляются трещины, как это часто происходит с газобетонными изделиями.

К достоинствам, не влияющим на качество работ, но улучшающим настроение при приобретении материала и в процессе производства строительных мероприятий, можно отнести:

- невысокую стоимость продукции. Использование при изготовлении легкодоступных компонентов позволяет поддерживать ценовой диапазон, доступный для большинства застройщиков;

- легкость кладки. Небольшие габариты и вес отдельных элементов позволяют производить монтаж ускоренными темпами;

- повышенную шероховатость поверхности, что улучшает сцепление с отделочными составами и облегчает работы по облицовке.

Но не стоит при выборе стройматериала закрывать глаза на недостатки, к которым относятся:

- повышенная пористость. Наличие большого количества воздушных пор способствует, с одной стороны, улучшению теплопроводности и повышению звукоизоляционных свойств, а, с другой стороны – повышает показатели влагопоглощения. Поэтому строительство домов из керамзитобетонных блоков связано с обязательной гидроизоляцией стен;

Керамзитобетон блок в разрезе

- уменьшенная, по сравнению с ячеистыми бетонами, теплопроводность. В связи с этим проекты домов из керамзитобетонных блоков содержат требования об утеплении коробки;

- внешний вид, нуждающийся в дополнительной отделке. В качестве облицовки можно использовать декоративные панели, плитку, сайдинг.

Смеси керамзитобетона в пропорциях

В зависимости от того, для чего именно вы готовите смесь, будет отличаться соотношение и пропорции материалов.

Для блоков

Для производства КБ блоков смешайте:

- Смешайте одну часть цемента и 2-3 части песка.

- Добейтесь однородной массы и добавьте 0,9-1 часть воды.

- Размешайте состав еще раз.

- Добавьте 5-6 частей керамзита.

Если керамзитовый наполнитель слишком сухой, то в него можно добавить немного воды. Если в наличие нет качественного песка, то его можно заменить «Пескобетоном».

Для пола

Если вы планируете залить пол мокрой КБ стяжкой, то смешайте:

- одну часть цемента и столько же воды;

- 3 части песка;

- 2 части керамзита.

Для этих целей лучше всего использовать керамзитовый гравий в соотношении 0,5-0,6 м 3 керамзита на 1,4-1,5 т песчано-цементной смеси.

Для стен

Для приготовления смеси для стен используйте следующий «рецепт»:

- одна часть цемента;

- 1,5 части керамзитового песка (его фракция не должна превышать 5 мм);

- 1 часть мелкодисперсного керамзита;

Для перекрытий

Для данного типа используйте следующий замес:

- одна часть цемента;

- 3-4 части песка;

- 1,5 воды;

- 4-5 керамзита.

В качестве заполнителей КБ могут выступать различные компоненты.

Инструменты

Ручной станок для вибропрессировки

Купить его можно в магазинах, где продают все для строительства. Примерная стоимость 7 – 10 тыс. руб.

Также можно заказать у производителей. Конструкция уже имеет специальные формы для отлива блоков. Также, станок можно сделать своими руками из старого двигателя и столешницы из метала.

Бетономешалка

Рекомендованная вместимость бетономешалки 130 мл, ориентировочная цена 9 – 12 тыс. руб.

При наличии необходимого количества форм и лишней пары рук, за день можно изготовить примерно 150 керамзитобетонных блоков.

За один рабочий цикл станок производит 1 – 4 блока. А если собрать бригаду из нескольких рабочих, количество может увеличиться примерно в 2 раза. Блоки можно делать без оборудования, главное подобрать вместительную емкость для замеса и заливать в формы.

Сами формы для керамзитобетонных блоков можно изготовить из метала, пластика, дерева (скрепить уголками из метала, им же обшить внутри). Для образования пустот в блоках некоторые мастера используют пластиковые бутылки заполненные водой.

При замесе раствора сначала берется точное количество воды. Песок, цемент и керамзит, песок смешивают, а потом вводят жидкие вещества (вода, пластификаторы). На вид смесь должна получиться как размягченный пластилин.

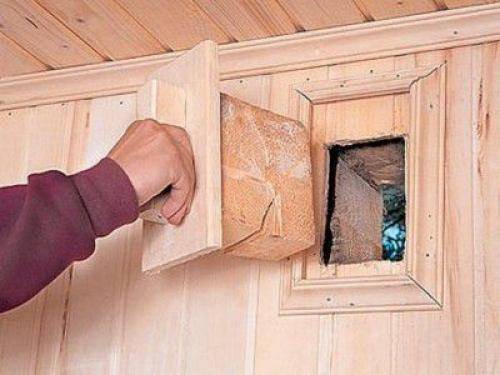

Укладка гидроизоляции

Как ни странно, но больше всего споров возникает при обустройстве гидроизолирующего слоя. Самый простой вариант заключается в укладке на пол балкона толстой полиэтиленовой пленки в 0,5 мм, не меньше. Гидроизоляцию подклеивают по периметру пола полиуретановой пеной, а края заворачивают нахлестом на стены. Так, чтобы кромка пленки получалась выше уровня будущей бетонной стяжки минимум на 20-25 мм.

Иногда пленочную гидроизоляцию пытаются приклеивать на черновой бетонный пол балкона. Если качество поверхности бетона высокое, то можно и наклеить, только нужно правильно рассчитать количество клея и обязательно прикатать гидроизоляцию к бетону, чтобы не было пузырей. Примерно так, как клеят обои на стены. Такая гидроизоляция под керамзит считается наилучшей.

Можно встретить рекомендации сделать гидроизоляцию на полу балкона наплавкой стеклорубероида. Качество изолирующего слоя получится самое высокое, но летом смоляной слой рубероида будет чувствоваться внутри балкона даже в прохладную погоду.

Наплавочную изоляцию используют только на открытых балконах

Делать раму или нет

Основной проблемой в обустройстве насыпного утепления считается задача удержать слой керамзита. Если ширина балкона 1,3-1,5 м, то на пол балкона обязательно укладываем деревянные рейки или брусы. Они одновременно сыграют роль маяков и внутренних перегородок. Шаг выбирают в пределах 50-60 см.

Для небольших балконов, шириной 0,7-1,1 м, достаточно будет обшить пол по периметру более толстой доской или брусом, толщиной не менее 50 мм.

Важно! Понятно, что до засыпки керамзитового наполнителя и заливки бетона по периметру нашивают усадочную ленту из пенополиэтилена. Без нее бетонная стяжка может дать трещину

Засыпка керамзита

Если утепление пола строится по упрощенной схеме, то укладка утеплителя сводится к равномерному засыпанию керамзита по всей поверхности пола. Уровень керамзитового щебня выравнивают правилом или любой деревянной рейкой. На утепление становиться нельзя, поэтому при засыпке на деревянные лаги временно укладывают доски или куски фанеры.

В многослойном варианте утепления до засыпки керамзитового щебня – гравия поверхность гидроизоляции обрабатывают водным раствором ПВА. Пока клей не высох, засыпают керамзит минимальным слоем, толщиной в 20-25 мм. Через 6-7 часов можно засыпать остатки утеплителя. Чтобы избежать глубокого затекания бетона в слой утепления, последние пару сантиметров засыпают керамзитовым песком, смоченным в водно-клеевом растворе, пропорция 1:10. Перед заливкой бетона слой должен просохнуть, но оставаться влажным на ощупь.

Заливка цементной стяжки

Толщина бетонного слоя невелика, в среднем 4-5 см, поэтому правильно будет сразу отказаться от использования классических реек-маяков. Во-первых, пол на балконе не требует стяжки самого высокого качества поверхности. Во-вторых, если заделать в стяжку рейки, после схватывания бетона вытащить их и затереть раствором, то через пару месяцев появятся трещины. Нормального сращивания основной стяжки и затирочной массы при такой толщине слоя не будет.

Чтобы упростить задачу выравнивания бетонного пола, вдоль стен балкона нашивают два параллельных металлических профиля или уголка, а на правило дополнительно крепят опорную рейки и пузырьковый строительный уровень. Выравнивать поверхность по уровню, опираясь на профили, не так уже и сложно.

Верхний слой должен быть из самой мелкой фракции

Смесь под стяжку лучше купить готовую, хорошего качества и известного производителя. Если раствор готовить самому, то цемент берется марки не выше М300, песок обязательно мытый, а в состав нужно будет добавить жидкое мыло и полипропиленовую фибру. Если делать стяжку без волокна, то бетонный пол балкона, независимо от толщины утепления, нужно будет армировать хотя бы штукатурной сеткой.

Дом из керамзитобетонных блоков плюсы и минусы

Главные достоинства зданий из керамзитобетона:

- Безопасность для проживания. Благодаря отсутствию токсичных ингредиентов, строения экологически безопасны.

- Огнестойкость. Керамзитобетон не горит, что обеспечивает пожарную безопасность строений.

Низкий коэффициент теплопроводности материала позволяет возводить стены с небольшой толщиной и возможностью снижения нагрузки на фундамент и несущие конструкции

- Повышенная прочность. Прочностные характеристики материала обеспечивают длительный ресурс эксплуатации построек.

- Высокая паропроницаемость. Лишняя влага выводится из помещения благодаря ячеистой структуре материала, который не нуждается в пароизоляции.

- Пониженная теплопроводность. Тепло сохраняется внутри здания благодаря пористой структуре массива, при условии соблюдения технологии строительства.

- Отсутствие необходимости в мощном фундаменте. Использование легкого керамзитобетона снижает нагрузку на основание, что позволяет возводить строения высотой до трех этажей.

- Простота и сокращенные сроки кладки. Увеличенные размеры изделий позволяют быстро возводить строения при незначительном расходе раствора.

- Приемлемый уровень расходов для осуществления строительства. По сравнению с другими строительными материалами, стоимость керамзитобетона ниже.

- Пониженная вероятность образования трещин. Минимальная степень усадки керамзитобетона обеспечивает целостность стен, которые редко покрывается трещинами.

- Надежная звукоизоляция. Защита помещения от внешних шумов обеспечивается благодаря эффективному поглощению звуков ячеистым массивом.

- Легкость штукатурки. Повышенная адгезия составов для штукатурки облегчает выполнение отделочных работ.

Практически неограниченные возможности по использованию различных материалов как для фасадной отделки, так и для внутренней, что позволяет воплотить практически любые архитектурные или дизайнерские идеи

Наряду с множеством достоинств, керамзитобетон имеет и слабые стороны:

- непрезентабельный внешний вид. Стены зданий нуждаются в отделке облицовочными материалами, в качестве которых используются фасадная штукатурка, плитка или сайдинг;

- необходимость наружной теплоизоляции. При возведении стен образуются перемычки холода, что требует дополнительного утепления для поддержания комфортной температуры;

- снижение прочности без наружной отделки. Пористый материал впитывает влагу, что отрицательно влияет на долговечность строения.

Сушка блоков

Тщательно высушить КББ ? это завершающий этап изготовления строительных материалов. На его высыхание отводится 2 дня. Но этого времени недостаточно для проведения строительных работ. Его нужно накрыть полиэтиленовой пленкой на 25–30 дней, чтобы не допустить быстрого испарения жидкости.

Только после таких мероприятий блоки будут готовы к эксплуатации. Благодаря инновационным технологиям, сегодня время сушки можно сократить до 7–8 часов. Для этого используют пластифицирующие добавки, которые бывают жидкими и сухими. Их смешивают с раствором из расчета 5 г на один керамзитовый блок.

Изготовление керамзитобетонных блоков в домашних условиях значительно уменьшает себестоимость частного капитального или временного сооружения. Даже неопытный мастер, следуя рекомендациям, легко справится с этой работой.

Производство блоков из керамзитобетона как бизнес

Начать производить керамзитоблоки, чтобы получать прибыль, не проблема. Главное – все точно просчитать. Как показывает практика, основное требование не к оборудованию, а к размерам помещения и уличной площадке. Чем они больше, тем больше блоков можно уложить на сушку, которая длиться около месяца. Поэтому предлагаются разные варианты проведения сушки. Один из таких показан на фото ниже, где видны специальные стеллажи с укладкой блоков этажами.

Способ сушки

Способ сушки

Все остальное упирается в стоимость сырьевых материалов, которая скачет в зависимости от сезона. Летом цемент стоит всегда выше, потому что спрос на него вырастает за счет увеличения объемов строительства. Особенно это относится к частному сектору.

Поэтому оптимально – производить керамзитоблоки в период осень-весна. Если помещение отапливаемое, то зимой производство не останавливают. Потребление зимой готового стенового материала небольшое, иногда оно сводится к нулю, но летом весь произведенный запас изделий будет распродан. Здесь и надо будет пересчитать его себестоимость по новой цене цемента и других компонентов. Именно здесь кроется большая прибыль.

Кто не первый год в бизнесе такого типа старается все предусмотреть. Кто-то пытается закупить материалы по низкой цене зимой, но есть нюанс – цемент со временем теряет свои свойства, снижается качество. Кто-то, как было описано выше, пытается увеличить производство блоков зимой. В любом случае это прибыльный бизнес пока строительство на пике, пока востребованы строительные материалы. Блоки из керамзитобетона сегодня на пике популярности за счет невысокой цены, высоких теплотехнических качеств и простоты укладки.