Принцип работы

Различных конструкций циклонов существует великое множество, но всех их объединяет один и тот же принцип работы. Все конструкции циклонных стружкососов состоят из трех основных частей:

- Бытовой пылесос

- Циклонный фильтр

- Емкость для сбора мусора

Конструкция его такова, что поток всасываемого воздуха, направляется по кругу и получается его вращательное движение. Соответственно на строительный мусор, содержащийся в этом потоке воздуха (это крупные и тяжелые фракции), действует центробежная сила, которая прижимает его к стенкам камеры циклона и под действием силы тяжести он постепенно оседает в резервуаре.

Недостатком циклонного пылесоса является то, что таким образом можно собирать только сухой мусор, если же в мусоре есть вода, то при всасывании такой субстанции будет проблемы.

Пылесос должен быть достаточно мощным, так как в его штатном режиме работы предполагается всасывание воздуха через стандартный шланг. В случае применения дополнительного циклонного фильтра, на пути воздуха появляется дополнительный фильтр, а также общая длина воздуховода увеличивается более чем в два раза за счет дополнительного воздуховода. Так как конструкция получается на столь маневренная, как отдельный пылесос, то длина последнего шланга должна быть достаточной для комфортной работы.

Конструкционные особенности

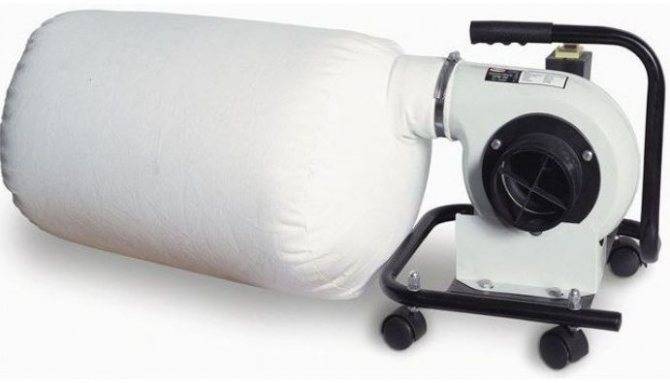

Стандартный стружкоотсос УВП состоит из корпуса, воздуховода, электрического двигателя, фильтров и их стоек, а также хомута, накопителя, и рабочего колеса вентилятора. Конструкцией устройства предусмотрена стойка и патрубок.

Оборудование оснащается карманными и цилиндрическими картриджными фильтрами. Элементом фильтрации может быть ткань или перфорированая бумага, также производители используют синтетические волокна или картон. Фильтровальные мешки располагаются вверх ногами. Когда вентилятор не работает, они удерживаются благодаря металлическим лёгким распоркам.

Фильтрующие элементы регенерируются автоматически или вручную без проведения их демонтажа. Некоторые фильтры комплектуются рукоятями, обеспечивающими очистку методом встряхивания. Существуют модели, в которых эта процедура выполняется автоматически, сразу после прекращения работы двигателя. Регенерация может проводиться посредством продувки сжатым воздухом фильтрующей поверхности.

Накопительные мешки для стружкоотсоса используются с целью сбора отходов производства. Изготавливаются они из пластика или брезента. Если конструкцией предусмотрен циклон, то техника дополнительно оснащается металлическими баками для раздельного сбора пыли и стружки. Пускозащитная аппаратура позволяет управлять техникой и предотвращает поломки, возникающие от перегрузок. Некоторые модификации оснащаются пультами, обеспечивающими дистанционный запуск и отключение аппарата. Надёжность агрегата зависит от качества защёлкивающихся лёгкосъёмных хомутов, обеспечивающих герметичность утилизационных мешков и фильтров.

2014 year calendar. January. Isolated 3D image

2014 year calendar. January. Isolated 3D image

Конструктивно различают двухступенчатые и одноступенчатые аспирационные установки.

Одноступенчатые машины оснащаются вентилятором для стружкоотсоса, расположенным внизу или посередине рамы и комплектуемым лопастями, находящимися в кожухе-улитке. Тяжёлая и крупная стружка оседает в нижнем утилизационном мешке, а верхнюю пыль отсекает фильтр, находящийся выше. Такая система обеспечивает возврат в помещение очищенного воздуха.

Двухступенчатые машины оснащаются вентиляторами, размещёнными вверху рамы. Перед тем, как в них попадает воздух, его освобождают от крупных примесей циклонным фильтром, имеющим цилиндрическую форму с нижней зауженной частью. Воздух, затягиваемый в циклон, начинает вращаться, подвергаясь воздействию центробежной силы. Благодаря этому происходит осаждение крупных фракций, опускающихся в приёмник, находящийся под циклоном. Обычно, крыльчатка для портативного стружкоотсоса изготавливается из пластика. Материал невосприимчив к механическим повреждениям, связанным с ударами крупных древесных отходов.

Профессиональное оборудование комплектуется стальной крыльчаткой 230 мм, втягивающей, а затем и измельчающей отходы.

Всасывание мусора осуществляется через гибкий шланг для стружкоотсоса, диаметр которого может составлять 100 мм, к нему можно присоединять любые типы насадок для уборки производственных помещений.

Циклонный фильтр

Устройство циклонных фильтров делает их намного удобнее и эффективнее привычных мусоросборников. Благодаря своей вместительности и гигиеничности, такие системы очищения пользуются всё большей популярностью. Однако, высокая стоимость не всем приходится по карману.

Принцип работы состоит в следующем: поток воздуха проходит через первичные фильтры, которые задерживают мелкие частицы пыли. Далее, воздух поступает в циклонный фильтр — ёмкость, в которой под воздействием эффекта вихря более крупные частицы мусора закручиваются и под своей тяжестью оседают на дно. На выходе воздух очищен на 98%.

Материалы для изготовления

Наиболее простым способом изготовления циклонного фильтра является использование пластикового ведра в роли основного элемента. Объём рассчитывается достаточно просто. На каждые 100 Вт мощности добавляют 1 л ёмкости.

Принцип работы

Стружкоотсос типа циклон своими руками можно только после определения основных принципов работы. К особенностям можно отнести нижеприведенные моменты:

- К основному корпусу подключается гофрированный шланг небольшого сечения, который концентрирует и усиливает тягу. На наконечнике может быть различная насадка, все зависит от конкретной поставленной задачи.

- В верхней части конструкции расположен двигатель, который напрямую связан с крыльчаткой. При вращении воздух разряжается, за счет чего создается требующаяся тяга.

- При всасывании стружка оседает в специальной емкости, а воздух выводится через специальный патрубок, на котором устанавливается фильтр грубой очистки.

- На выходном патрубке устанавливается еще фильтр тонкой очистки, который задерживает мелкие частицы и пыль.

Принцип работы циклона

В целом можно сказать, что принцип работы стружкоотсосов типа циклон достаточно прост, за счет чего конструкция характеризуется надежностью.

Рейтинг лучших приборов

Профессионалы составили рейтинг лучших моделей с учетом характеристик устройств и их стоимости.

Scheepach (Woodster) HD 12

Один из самых востребованных агрегатов немецкого производства, который можно использовать не только в домашних условиях, но и на производстве. Прибор оснащен мощным мотором. Агрегат быстро убирает стружку разного размера, а также очищает воздух от мельчайших частиц.

Преимущества:

- Мощный двигатель.

- Высокая скорость всасывания.

- Объемный мешок для стружки.

- Удобная ручка, которая позволяет легко переставлять аппарат.

- Компактные габариты.

- Малый вес.

Недостатки у агрегата не обнаружены.

Metabo SPA 1200

Этот еще один агрегат немецкого производства. Прибор отличается высокой мощностью мотора, а также продолжительным эксплуатационным периодом без возникновения неисправностей.

Инструмент имеет небольшой размер и колесики, что позволяет его быстро и легко переставлять в мастерской с места на место.

Инструмент можно использовать для любых пилящих и шлифовальных станков. Он быстро и качественно избавляет как от большой стружки, так и от мельчайшей выли.

Преимущества:

- Относительно бесшумная работа.

- Наличие эффективного фильтра.

- Прочный корпус, обладающий устойчивостью к механическим воздействиям.

- Большая гарантия – 3 года.

Недостатки:

Низкая производительность.

FDB Maschinen ST 300S

Это мощный агрегат, который рекомендован к применению на производстве. К прибору можно одновременно присоединить до трех станков. При этом оборудование имеет небольшие габариты. Основная особенность – возможность использования в течение длительного времени без перерывов, перегрева и уменьшения габаритов.

Преимущества:

- Высокая мощность и производительность.

- Возможность применения одновременно для трех станков.

- Высокая скорость высасывания.

- Можно использовать в течение длительного времени.

- Продолжительный эксплуатационный период.

Недостатки:

- Большие габариты.

- Высокая стоимость.

FOX F50-841

Такая модель оснащена мощным двигателем, который гарантирует неплохую производительность. Прибор можно использовать как в домашних условиях, так и на производстве.

Преимущества:

- Мощный мотор.

- Высококачественный фильтр.

- Объемный мешок для стружки.

- Простая замена фильтра.

Недостатки:

Слабая тяга.

Scheppach (Woodstar) ha 1000

Это прибор для применения в домашних условиях. Машина оснащена металлическим корпусом, который обладает повышенной прочностью и устойчивостью к механическому воздействию.

Мешок стружкоотсоса имеет объем 50 литров. Это позволяет мастеру редко вытряхивать стружку.

Преимущества:

- Повышенная прочность корпуса.

- Универсальность – можно использовать для удаления сухих и влажных загрязнений.

- Удобная ручка, которая позволяет быстро переставлять агрегат.

Недостатки:

- Низкая мощность.

- Можно использовать только для небольших станков.

Proma OPM-150

Легкий и компактный агрегат, который можно использоваться в домашних условиях даже в маленьких помещениях. Корпус оснащен небольшими колесиками, обеспечивающими мобильность агрегата. Мотор имеет хорошую мощность и при этом относительно бесшумно работает.

Преимущества:

- Компактные габариты и небольшой вес.

- Большой диаметр вытяжного штуцера.

- Высокая производительность.

Недостатки:

Небольшой и неудобный мешок, который сложно вытряхивается.

JET DC-900

Это портативный стружкоотсос швейцарского производства, который можно использовать для любого деревообрабатывающего станка. Он имеет не слишком мощный двигатель и не отличается высокой производительностью. Именно поэтому его не рекомендуется использовать для производства, а только в домашних условиях.

Прибор имеет небольшие габариты и малый вес. Корпус инструмента оснащен колесиками, которые позволяют переставлять агрегат с места на место.

Мешок устройства имеет большой объем, который составляет 55 литров. Его можно легко освобождать от мусора.

На выходе прибора расположен фильтр. Именно он освобождает воздух даже от пыли небольшого размера.

Преимущества:

- Фильтр нового поколения, который эффективно очищает воздух.

- Простота съема и установки мешка.

- Удобная транспортировка с помощью ручек и колесиков.

Недостатки:

Низкая мощность и производительность.

Пылесос для мастерской

Процесс механической обработки деревянных заготовок всегда сопровождается выделением пыли или разбрасыванием стружки и опилок. В современных электроинструментах предусмотрена возможность подключения каких-либо установок для сбора и отвода древесных отходов, но их приобретение для бытовых нужд не всегда оправдано. На домашнем уровне с проблемой пылеудаления успешно справляется самодельное устройство. Рассмотрим подробно порядок изготовления пылесоса для мастерской.

Необходимые материалы и инструменты

Основой для реализации проекта служит старый бытовой пылесос, от которого используют следующие компоненты: •Моторную часть; •Регулятор мощности; •Провод электропитания; •Всасывающий шланг; •Насадки.

Для корпуса самоделки подбирают полиэтиленовую бочку емкостью 50–80 литров, обязательно с фиксируемой крышкой. Также понадобится: •Кусок пластиковой канализационной трубы диаметром 50 мм; •Фанера толщиной 5–10 мм; •Болты и гайки М6 – по 14 штук; •Полоса оцинкованной жести; •Фильтр воздушный от микроавтобуса; •Выключатель на 220 Вольт; •Шпилька резьбовая с шайбами и гайками; •Герметик строительный; •Наждачная бумага; •Стержни клеевые; •Сливной гофрированный шланг для стиральной машины; •Гофра электромонтажная ПНД 32.

Стыковочные узлы изготавливают из пластмассовых трубок и фитингов, подбираемых в зависимости от размеров патрубков на инструментах и диаметров заборных шлангов пылесоса.Перечень используемых инструментов: •Клеевой пистолет; •Дрель; •Ключи слесарные; •Отвертки; •Кусачки; •Электрический лобзик; •Острый нож; •Напильники; •Пистолет для герметика.

Процесс изготовления пылесоса для мастерской

Отступив от верха примерно 100 мм, на стенке бочки размечают отверстие под входной патрубок и высверливают его с помощью дрели. Затем ножом придают дырке овальную форму таким образом, чтобы внутренний конец трубы разместился вплотную к стенке и был направлен вниз под небольшим углом. Обезжиривают соединяемые поверхности и, используя клеевой пистолет, фиксируют патрубок на месте.

Тем же «горячим» способом на наружной части трубы закрепляют переходник для засасывающего шланга.

Лобзиком вырезают из фанеры два круга диаметром, немного меньшим, чем у крышки бочки. В заготовках делают сначала два отверстия под болты и закрепляют ими детали с обеих сторон крышки. Далее просверливают остальные дырки, снимают круги и шкуркой удаляют заусенцы. Наносят по периметру заготовок герметик, размещают детали на крышке и полностью устанавливают крепеж. По центру фанерных кругов выполняют отверстие под шпильку, а чуть в стороне – под забор воздуха моторным блоком.

С воздушного фильтра кусачками удаляют металлическую сетку, иначе она будет забиваться опилками и мешать очистке пылесоса. Один торец цилиндра закрывают заглушкой из фанеры.

Подготовленный фильтрующий элемент закрепляют на шпильке барашковой гайкой.

Моторная часть, как правило, имеет круглые формы. Поэтому для удобства монтажа из корпуса старого пылесоса вырезают пластиковые части, в которых находился двигатель. Благодаря им для закрепления агрегата на крышке бочки потребуется лишь один хомут, изготавливаемый из полоски жести.

Рядом с двигателем размещают выключатель и регулятор мощности, поместив последний в подходящую коробку. Остается соединить элементы между собой проводами и подключить кабель с вилкой. Убедившись в правильности соединений и в отсутствии оголенных контактов, подают питание и проверяют работу устройства.

Стандартный всасывающий шланг бытового пылесоса слишком короткий – его наращивают гофрированной трубкой для прокладки проводки или другим подобным изделием.

Изготовление насадок и переходников

Чистота в мастерской начинается с верстака. Для уборки рабочего места приспосабливают типовую щетку, идущую в комплектации бытового прибора.

Подсоединяют насадку посредством резинового переходника, отрезанного от соответствующей по калибру трубки, например, от патрубка системы охлаждения автомобиля.

Одним из самых мусорящих электроинструментов является электрорубанок. Выкидной штуцер у инструмента достаточно большой, скорее всего, шланг пылесоса подсоединится без проблем.

Для ручной плоскошлифовальной машины потребуется изготовить переходник, припаиваемый к фиксатору пылевого мешка.

В этом случае пригодится более тонкий шланг от слива стиральной машины и возможность электронного снижения мощности всасывания пылесоса, чтобы корпус не сжимался.

Эта же гофра подходит для отсоса стружки из рабочей зоны ручного фрезера.

Методом подбора находят соответствующие детали и для поддона круглопильного станка.

Как устроен циклонный сепаратор?

Внешне циклонный сепаратор можно охарактеризовать как сосуд цилиндрический формы, нижняя часть которого имеет конусообразное исполнение. Верхняя часть сосуда содержит два отверстия – входное и выходное, через которые, соответственно, входит и выходит поток воздуха.

Внизу сосуда – по обрезу конусной части — также есть отверстие, сквозь которое выходит отсеянный (отфильтрованный) мусор.

Одно из верхних отверстий (входное) оборудуется каналом, за счёт которого входящий поток воздуха поступает в циклон по касательной линии.

Учитывая цилиндрическую форму конструкции, входящий поток движется по кругу, создавая эффект завихрения. Образующаяся при этом центробежная сила выбрасывает на периферию содержащиеся в потоке взвешенные частицы.

Классическое исполнение циклонного сепаратора: входной и выходной каналы, корпус (цилиндрический конусный) верхнего и нижнего циклона; фильтр и мусоросборник

Другое отверстие – выходное, также имеет канал, но расположенный строго перпендикулярно относительно входящего канала.

Благодаря такому расположению второго канала, движение воздуха меняется с вихревого состояния на строго вертикальное, что исключает захват уже отсеянных взвешенных частиц.

В свою очередь, отсеянные частицы мусора, оказавшись на периферии, смещаются по стенкам сосуда вниз, достигают конусной части и через выходное отверстие попадают в сборник мусора. Вот, собственно, весь простейший принцип работы циклонного сепаратора.

Это интересно: Горизонтально-фрезерный станок — назначение и разновидности

Стружка ─ не пыль

Она отличается целым рядом особенностей, прежде всего, происхождением и размерами. Вообще, подробно рассказывать о стружке, ─ дело неблагодарное, поскольку, что это такое, знают даже маленькие дети. Включая тех, кто понятия не имеет о деревообрабатывающих станках и возможно не знаком с русским существительным «стружка», но зато познал вкус чипсов. На английском стружка ─ chip (звучит «чип»), хотя для ее обозначения могут использоваться и другие существительные.

В действующем нормативном документе ─ «ГОСТ 18110-72 Плиты древесно-стружечные. Технология. Термины и определения» древесная стружка определена как «древесные частицы различной формы и величины». Стружка может быть специально изготовленной для последующего использования или являться отходами обработки древесины на деревообрабатывающих станках. «Различной формы» ─ означает, что различают стружку плоскую, закрученную, игольчатую. Насколько эти нюансы важны для стружкоотсоса? Игольчатая стружка способна прокалывать ткань фильтров, тем самым разрушая ее.

К слову, опилки согласно тому же документу ─ это древесные частицы, «получаемые в виде отходов при распиловке древесины». Древесные частицы размером менее одного миллиметра считаются древесной пылью.

Совершенно определенно о размерах стружки и ее происхождении сказано в «ГОСТ Р 54235-2010 (CEN/TS 15357:2006). Топливо твердое из бытовых отходов. Термины и определения» ─ «частицы, размером в несколько (до 10) сантиметров, образовавшиеся под действием режущего инструмента».

Стружка может быть не только деревянной, но и металлической или пластиковой. В «ГОСТ 18978-73. Лом и отходы цветных металлов и сплавов. Термины и определения» стружка цветных металлов (а чем черные металлы в данном контексте отличаются от цветных?)определяется как отходы, образующиеся при обработке металлических изделий на металлообрабатывающих станках.

Особенности выбора

Если для вас кажется, что сделать стружкоотсос самому будет сложно, можно выбирать из существующих моделей

При выборе пылесоса для удаления опилок и стружек в первую очередь важно определиться с тем, какого типа загрязнения вы будете удалять. Если обычно ведут работы по металлу, то потребуется подумать о покупке или даже создании мощного устройства стационарного типа. А вот в качестве столярного пылесоса, который будет убирать древесную пыль и стружку, обычно используют небольшого размера передвижные агрегаты с длинными гибкими шлангами

В большом количестве случаев в конструкциях ручного инструмента для древесной обработки уже предусмотрены патрубки для того, чтобы подключить отсасывающий шланг со стандартным размером 3.4 см, а это в точности соответствует размер шланга пылесоса бытового назначения

А вот в качестве столярного пылесоса, который будет убирать древесную пыль и стружку, обычно используют небольшого размера передвижные агрегаты с длинными гибкими шлангами. В большом количестве случаев в конструкциях ручного инструмента для древесной обработки уже предусмотрены патрубки для того, чтобы подключить отсасывающий шланг со стандартным размером 3.4 см, а это в точности соответствует размер шланга пылесоса бытового назначения.

Системы фильтрации

Важнейший функциональный элемент системы аспирации после воздушного насоса — узел фильтрации, абсорбции и утилизации побочных продуктов обработки. В этом плане существует достаточно большое число вариаций, однако для домашних мастерских пригодны всего несколько.

Первый и наиболее важный элемент — сепарационный фильтр, иначе называемый циклоном. Его основное назначение — отделить наиболее крупные фрагменты, такие как стружка и щепа, чтобы в дальнейший цикл очистки поступала только взвесь мелких частиц. Устройство циклонного фильтра примитивно, из-за чего многие мастера изготавливают его самостоятельно, тем не менее покупной вариант обеспечивает дополнительные преимущества. Например, благодаря распределённой подаче достигается более эффективное осаждение частиц, к тому же в некоторых моделях предусмотрена возможность влажной абсорбции, что снижает количество мелкодисперсной пыли на выходе.

Иногда системы аспирации не имеют иного фильтрующего элемента, кроме циклонного фильтра. Например, если выброс воздуха выполняется на улицу, система тонкой фильтрации попросту не требуется. Такой подход не всегда разумен: в зимнее время при работе вытяжной системы с мощным воздухонасосом теплота из помещения выбрасывается практически мгновенно, что вынуждает устанавливать фильтры тонкой очистки. В простейшем случае это обычные сборные мешки, задерживающие основную часть мелкодисперсной пыли, такой вариант наиболее характерен для локальных установок. Наивысшим качеством очистки воздуха характеризуются системы пылеудаления, основным узлом в которых служит пылесос с двумя и более ступенями очистки. Магистральные пылесосы также могут комплектоваться широким набором очистных элементов, хотя наиболее часто используются бумажные мешки и гофрированные воздушные фильтры по типу автомобильных.

Фильтр из поролона

Перед тем, как своими руками сделать фильтр для пылесоса, необходимо определиться с материалом для выполнения работ. Одним из самых распространенных считается поролон, который является идеальным вариантом для установки в пылесосы. Такая популярность объясняется тем, что материал превосходно задерживает пыль и при этом не мешает потоку воздуха. А также не создает нагрузок на электромотор. Фильтры из поролона могут использоваться в следующих точках пылесоса:

- Выполнять роль защитного фильтра. Чаще всего они устанавливаются в моющих пылесосах. Служат для защиты мотора от попадания воды.

- Используется в роли основного фильтра, который устанавливается перед мотором, обеспечивает максимальную задержку пыли и способствует получению на выходе чистого воздуха.

- Выполняет роль фильтра выходного отверстия – располагается за мотором и защищает его при работе, а также обеспечивает дополнительную очистку воздуха от пыли.

Поэтапное изготовление Циклона

Рассмотрим разные варианты изготовления Циклона для пылесоса своими руками из канализационных труб и как сделать такое устройство по пошаговой инструкции с чертежами и фото-примерами.

Без конуса

Для конструкции из ведра и канализационных труб понадобятся:

- масляный фильтр;

- пластиковое ведро;

- канализационные ПВХ колена на 45° и 90°.

- труба сечением 40 мм и длиной 1 м;

- гофротруба длиной 2 м и диаметром 40 мм.

Процесс конструирования таков:

- По центру крышки от ведра прорезаем отверстие, чтобы в него вошла угловая пластиковая труба на 90°, к которой будет подсоединяться пылесос.

- Замазываем щели герметиком.

- В боковой части ведра прорезаем еще одно отверстие и вставляем колено 45°.

- В качестве соединительного элемента с коленом используем гофру.

- Стыкуем выход фильтра с коленом в крышке ведра.

С конусом

Для изготовления такого приспособления нужно подготовить:

- дорожный конус;

- круглые деревянные палочки;

- большую емкость;

- пластиковые колена диаметром 50 мм на 45° и 90°;

- кусок ПВХ трубы 50 мм;

- гофрированную трубу;

- толстую фанеру;

- крепеж.

Изготавливаем фильтр таким образом:

- Из фанеры вырезаем площадку под конус в виде квадрата размером 40*40 см и круг, равный внутреннему диаметру конуса.

- Скрепляем две детали вместе при помощи саморезов или клея и сверлим по центру отверстие под ПВХ трубу 50 мм.

- Изготавливаем из фанеры площадку размером 40х40 см и по центру делаем отверстие, диаметр которого должен соответствовать диаметру верхушки конуса.

- Закрепляем к площадке из п.3 четыре круглые палочки и плотно вставляем конус.

- Сбоку возле основания конуса проделываем отверстие диаметром 50 мм и вставляем в него трубу, промазывая шов герметиком.

- Прикладываем площадку из п.2 к вертикальным стойкам и крепим деталь на саморезы. При помощи деревянных держателей закрепляем трубу, входящую в нижнюю часть конуса, после чего вставляем еще одну трубу и колено в отверстие по центру.

- Устанавливаем конус сверху емкости для мусора, подключаем трубу пылесоса и трубу на всасывание мусора, проверяем работоспособность устройства.

Простой Циклон

Если необходим пылесос для уборки рабочего места после работы ЧПУ фрезера или аналогичного оборудования, можно собрать простой и компактный Циклон из ПВХ канализационных труб и пластиковых бутылок.

Для сборки понадобятся:

- 2 гофрированных шланга к пылесосу;

- ПВХ трубы диаметром 40 и 100 мм;

- лист металла толщиной 0,2-0,5 мм;

- 2 пластиковые бутылки на 2,5 л и одна на 5 л;

- ножницы по металлу;

- электродрель со сверлами;

- заклепочник;

- термопистолет с клеем.

Изготавливаем фильтр таким образом:

- От трубы сечением 100 мм отрезаем ровный кусок длиной 50 см, который будет служить корпусом устройства.

- Отрезаем два куска трубы 40 мм длиной 40 и 15 см, после чего на листе металла чертим 3 окружности с внутренним диаметром корпуса. В центре этих кругов чертим еще круги с диаметром меньшей трубы.

- Вырезаем детали из металла ножницами, после чего разрезаем их до середины и вырезаем внутренние круги. Затем соединяем при помощи заклепок все элементы между собой в виде спирали, которую надеваем на трубу 40 мм, равномерно распределяем витки и фиксируем их термоклеем.

- Спираль помещаем в большую трубу и оставляем немного выступ наружу.

- В верхней части корпуса проделываем отверстие под всасывающую трубу, счищаем заусенцы для плотного прилегания.

- Помещаем трубу в отверстие, герметизируя место стыка термоклеем.

- Из бутылки 5 л срезаем верхнюю часть, с которой удаляем горловину. Получившееся отверстие подгоняем под трубу 40 мм, поле чего надеваем деталь на корпус и приклеиваем термоклеем.

- Из емкости 2,5 л отрезаем большую часть и надеваем на низ корпуса с обязательным проклеиванием.

- Из двух пробок делаем соединительный элемент, высверливая середину. Бутылку, которая будет использоваться под мусор, укрепляем при помощи сварочных электродов. Для этого приклеиваем их по кругу бутылки при помощи скотча. Вкручиваем емкость на место и подсоединяем шланги на всасывание и выход.

Слишком тонкие гофрированные трубки использовать не стоит, поскольку во время работы они будут издавать сильный свист.

Подробнее об изготовлении самодельного Циклона можно узнать из видео.