Формовка пеноблоков

Сегодня используется литьевая и резательная формовка.

Первый способ предусматривает заливку пенобетона в ячеистые формы, которые покупают или делают сами. Благодаря этому данный способ считается самым доступным. В строительстве иногда требуются пеноблоки разных размеров, поэтому нужно заранее подготовить формы с ячейками нужных размеров. При извлечении литых блоков из форм на них часто повреждаются кромки.

Во втором случае жидким раствором заполняют большую опалубку, которую после застывания раствора убирают. Далее большой кусок пенобетона режут на мелкие блоки с помощью специальной установки, в которой стоят режущие струны, ленты или пилы. Это позволяет выпускать более ровные блоки нужного типоразмера, причем на них никогда не бывает сколов.

Минус данного способа является резка, так как это довольно сложный и трудоемкий процесс, который требует определенного опыта.

Регулятор скорости вращения

Как уже отмечалось, качество пенобетона будет зависеть от многого, поэтому разные режимы работы оборудования можно предусмотреть еще по ходу его изготовления. Будет совсем нелишним, если вы попробуете использовать многоступенчатый шкив. Так вы обеспечите изменение скорости вращения вала в смесительной машине.

Этого же можно добиться и путем изменения подачи тока на электродвигатель, однако такое решение можно назвать сомнительным. Электродвигатель при изменении силы тока быстро выйдет из строя. А вот при использовании двигателя внутреннего сгорания добиться изменения скорости вращения вала можно с помощью обычного акселератора. Оптимально использовать оборудование, оснащенное таким двигателем, в местности, где подача тока затруднена.

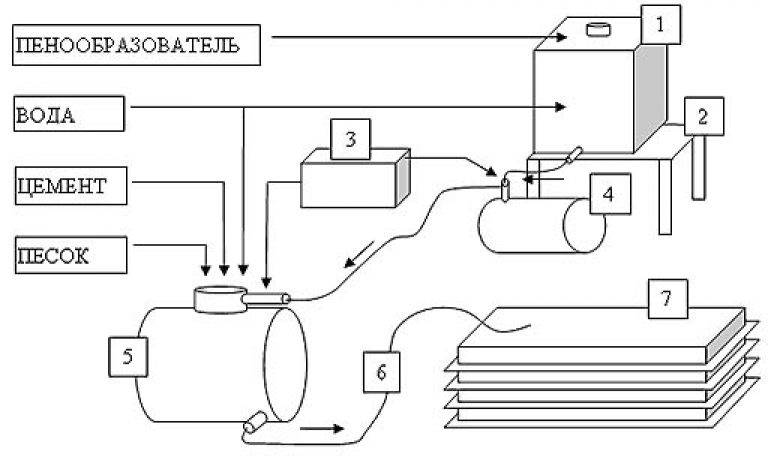

Изготавливают пенобетон с помощью следующих технологий:

Двухстадийная (с помощью вспенивателя)

Кроме низкооборотного смесителя, в данную линию включен пеногенератор, позволяющий подготавливать должным образом пенообразователь. После наполнения смесителя пеной, в него насыпают остальные компоненты бетона, после чего все это тщательно перемешивают при скорости вращения смесителя 25 об/мин.

После приготовления раствора, его по трубопроводам подают в формы.

Нужно отметить достоинства данной технологии:

Поры образуются с помощью управляемого процесса, что позволяет делать изделия необходимой плотности и теплопроводности. Материал получается мелкоячеистым. За счет принудительного пенообразования повышается качество пенобетона.

К недостаткам нужно отнести:

Большую цену оборудования. Высокую стоимость пеноблока, потому что требуется пенообразователь. Меньше возможностей в процессе подачи смеси по трубопроводам, особенно по вертикали.

Метод сухой минерализации

В этом случае воздушные ячейки в растворе образуются за счет физических процессов, а не с помощью вспенивателя. Но такая работа очень ответственная, так как приходиться использовать емкости высокого давления.

Основным элементом установки для изготовления пенобетона является бароустановка, которая выполнена в виде смесителя для сухого смешивания материалов, но работает она на больших оборотах (420 об/мин). Благодаря большой скорости вращения раствор затворяется и перемешивается под высоким давлением. В результате чего пузырьки воздуха не «раскрываются», а их форма, размеры и количество удерживаются. Поэтому готовый материал имеет ровную пористую структуру.

Кроме того, сухая минерализация позволяет подавать раствор по трубопроводу на высоту 10 -30 м. Эта технология является бюджетной, потому что оборудование стоит не дорого.

Чаще всего этот способ применяют на непрерывном производстве. Он позволяет изготавливать очень прочный пенобетон, но у него хуже характеристики теплопроводности.

Виды и составы материала

Пенообразователь бывает органический и синтетический. Органический пенообразователь создается из натурального сырья. Пенобетон получается экологичный и прочный. Синтетический дешевле, но менее качественный и прочный.

Универсального подхода к тому, насколько эффективен тот или иной пенообразователь, нет до настоящего времени. Как известно, чистая жидкость пены практически не образует. Но если в нее добавить немного поверхностно-активных веществ (ПАВ), уменьшится ее поверхностное натяжение, а значит и затраты энергии на образование пены. ПАВ для воды давно и хорошо известны – это мыло. Оно образуется при взаимодействии животного или растительного жира со щелочью. Натриевые мыла – твердые, а калиевые – жидкие. Многие начинающие пенобетонщики пробовали при изготовлении пенообразователя своими руками использовать как основу мыло. Получается прекрасная пена, а пенобетон никуда не годен.

Дело в том, что в цементе содержится много кальция. Ионы калия и натрия в молекулах мыла быстро заменяются ионами кальция, а кальциевые мыла в воде не растворяются. Соответственно, готовая пена быстро разрушается. Если же вместо животного или растительного жира взять смоляную или нафтеновую кислоту, то получится мыло, которое в присутствии кальция свои пенообразующие свойства не уменьшает, а увеличивает. Такое мыло может стать основой для пенообразователя, изготовленного своими руками.

Пенообразователь может быть на органической основе, но может быть и синтетическим. Синтетический дешевле и неприхотливее в производстве, но из него получается менее качественный и менее прочный пенобетон. С точки зрения экологии к нему тоже есть претензии. Органический – экологически чистый, создается из натурального сырья. Пенобетон на основе этого пенообразователя прочнее, поскольку пена активнее связывается с раствором, а межпузырьковые перегородки получаются более толстыми.

Преимущества сотрудничества с «УПТК Стройснабжение»

Наши цены на оборудование для производства пенобетона, в отличие от долговечности и качества агрегатов, исключительно низкие. Мы являемся непосредственным разработчиком установок, и поэтому имеем возможность реализовывать их без посреднической наценки.

Сотрудничество с нашим предприятием осуществляется на привлекательных для клиентов условиях:

- Официальные гарантии на любой вид установок;

- Бесплатные консультации и технологические рекомендации специалистов;

- Возможность заказа техники «под ключ», с монтажом и пуско-наладочными процессами.

Связаться с нашими менеджерами можно незамедлительно. Установки выпускаются в полном соответствии с регламентированными нормами отечественных стандартов.

Для изготовления такого строительного материала, как пенобетон наша компания предлагает следующие виды оборудования.

- Комплект с ручной загрузкой.Этот вариант оборудования для производства пенобетона требует соответствующего контроля со стороны владельца и включает в себя:

- Установка для пенобетона УБС-1000;

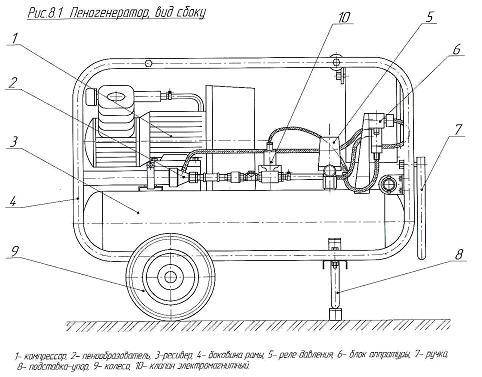

- Пеногенератор ПУ-300;

- Компрессор;

- Комплект с автоматической загрузкой.Такой вид оборудования производства пенобетона максимально облегчает изготовление готового продукта за счет расширенной комплектации, в которую входят:

- Установка для пенобетона УБС-1000;

- Пеногенератор ПУ-300;

- Компрессор;

- Дозатор пенообразователя;

- Дозатор пены и воды;

- Шнек для подачи цемента;

- Дозатор весовой цемента и песка;

- Ленточный транспортер для подачи песка;

- Вибросито.

Использование таких комплектов позволит на выходе получить высококачественный пенобетон, из которого можно изготавливать пеноблоки, соответствующие всем необходимым требованиям ГОСТов и СНиПов.

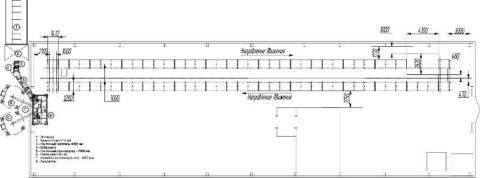

Для изготовления пеноблоков мы предлагаем специальное оборудование, принцип работы которого основывается на технологии резки пенобетона. Оно обеспечивает получение блоков, соответствующих заданным параметрам, и сокращает затраты на их производство. При этом значительно уменьшается применение ручного труда, а рентабельность составляет более 70%.

- Резательный комплекс БЛОК-4;

- Резательный комплекс БЛОК-8;

- Резательный комплекс БЛОК-12.

Кроме того, наша команда занимается не только продажей отдельных комплектующих, но и изготовлением, поставкой и монтажом производственных линий пеноблоков. Мы готовы предложить вам несколько вариантов оборудования, производственные мощности которых могут составлять:

- до 4 кубических метров в час;

- до 8 кубических метров в час;

- до 12 кубических метров в час;

Линия, как правило, включает в себя оборудование для производства пенобетона (с автоматической или ручной загрузкой), оборудование для производства пеноблоков (с производительностью резательного комплекса по вашему запросу), технологические рекомендации и дополнительное оборудование.

Почему стоит обратиться в нашу компанию?

За счет постоянного совершенствования мы смогли добиться высокого качества нашей продукции и разработать систему индивидуального подхода к каждому клиенту, позволяющие нам гарантировать:

- своевременные поставки полностью скомплектованных линий;

- быстрый монтаж и запуск готовой линии в производство;

- высокое качество производимой продукции;

- низкую стоимость оборудования и его быструю окупаемость;

- простоту эксплуатации и высокую энергоэффективность производственных линий.

По всем вопросам открытия производства пеноблоков либо модернизации уже налаженных линий вы можете обратиться к менеджерам компании, которые предоставят вам грамотную консультацию и помогут оформить заказ.

Производство изделий из пенобетона в заводских условиях: особенности изготовления и рентабельность

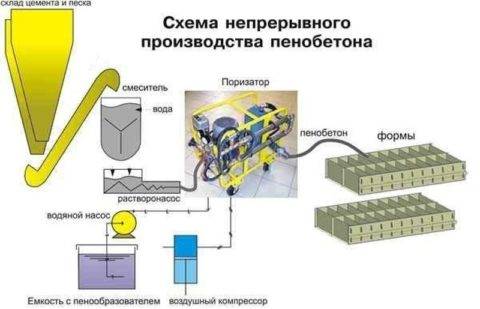

Изготовление пенобетонных блоков – рентабельный бизнес, именно поэтому идея их изготовления привлекает внимание не только экономичных владельцев участков, но и заинтересованных бизнесменов. Схема производства пенобетона

Выбор оборудования

Для организации компании по изготовлению пенобетона понадобятся немалые затраты. Они связаны, в первую очередь, с приобретением оборудования, арендой помещения и с закупкой необходимого сырья.

- Минимальный набор оборудования включает в себя: смеситель, пеногенератор, формы для блоков, компрессор, насос для пенобетона.

- Самым лучшим вариантом будет приобретение автоматизированной установки. Она практически полностью исключает вмешательство человека. Основные преимущества использования комплексного набора – это скорость и высокое качество. Цена, разумеется, значительно выше, но и результат соответствующий.

- К выбору поставщика стоит подойти с особой ответственностью. Сотрудничество с компаниями, положительно зарекомендовавшими себя на рынке поставок производственного оборудования, может коренным образом повлиять на будущий успех организации.

Для обеспечения полного соблюдения технологического процесса и условий хранения, организация нуждается в дополнительном техническом оснащении и наличии различного инвентаря.

Оно включает в себя:

- Помещение склада, подходящее для хранения готовых блоков;

- Поддоны, отвечающие требованиям ГоСТ

- Оборудование для термической обработки изделий из пенобетона;

- Автоматизированный бункер для цемента и песка, способный порционно засыпать материал;

- Транспортер для поставки песка (ленточный);

- Место для хранения песка, в котором должна поддерживаться определенная температура и уровень влажности.

Типы производства и технология

Основные способы изготовления пенобетона в заводских условиях:

- Баротехнология позволяет подавать все необходимые компоненты в смеситель под воздействием давления. Компоненты в нужной дозировке перемешиваются и на выходе подается готовый раствор, которые отправляется в формы. При этом применение пеногенератора не требуется.

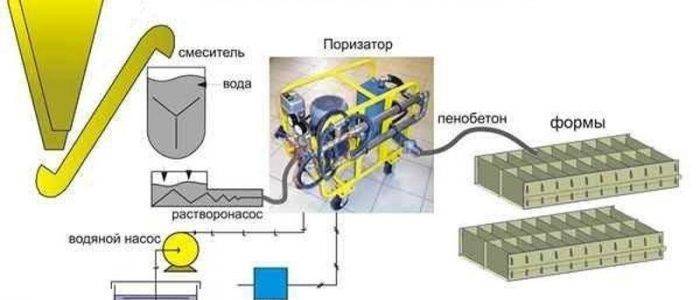

- Поризационная технология позволяет проводить процесс прямо на строительной площадке, так как при данном способе используется мобильное передвижное оборудование. Пена изготавливается в паризаторе, который подает ее по магистрали, а готовая смесь поступает в формы по шлангу.

- Классическая технология, которая уже упоминалась выше, также используется и на производстве, но при этом процесс протекает более автоматизировано. Это – самый популярный способ из всех.

Рассмотрим, как же протекает полный цикл процесса изготовления пенобетона при использовании более современной техники, нежели самодельных установок. В этом случае работа машин является основной и практически не нуждается во вмешательстве человека.

Краткая инструкция по работе автоматизированной линии:

- Оператором запускается процесс дозирования материала (цемент, песок и вода);

- Шнек для подачи цемента автоматически включается и подает его в соответствующий отсек. Подача завершается после набора нужного количества;

- Следом происходит подача песка ленточным транспортером, который также полностью автоматизирован по аналогии со шнеком;

- Параллельно с этими процессами набирается доза воды и, когда нужная часть собирается, происходит выгрузка сыпучих материалов;

- В последнюю очередь в агрегат попадает пена.

- Готовая смесь заливается в формы и сохнет.

- По истечение времени, необходимого для набора оптимальной прочности, массив подвергается распалубке и последующей резке.

Результат изготовления пенобетона при помощи такой линии будет отвечать всем требованиям и показателям качества. Видео в этой статье продемонстрирует общий принцип работы такой установки.

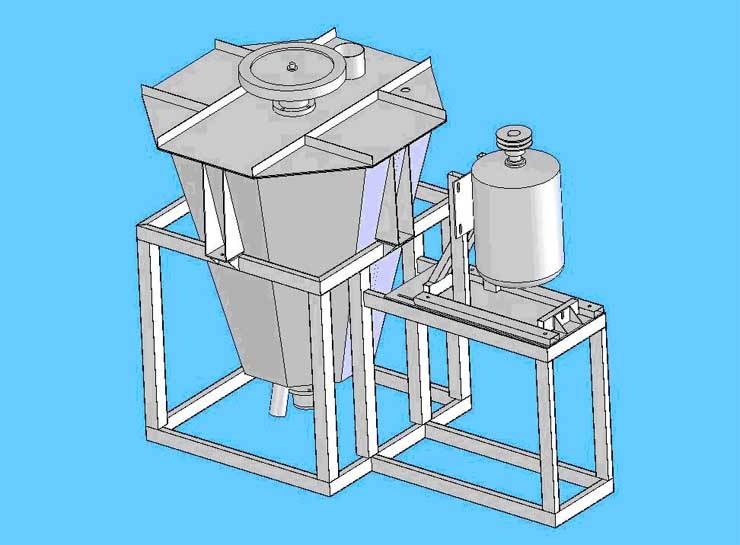

Система автоматической дозации сырья для производства пенобетона

Многие производители пенобетона знают, как много времени уходит на приготовление и засыпку сырья в установку для производства пенобетона. К примеру, на 1 замес с V=1 куб.м. необходимо вручную засыпать 6 мешков цемента (300 кг), просеять и засыпать 17 ведер песка (270 кг), отмерить нужное количества воды и пены. В лучшем случае на это тратиться 10-15 минут. За смену при производительности 20 куб.м. пенобетона выходит 1,5-2 часа потерь времени, 3-4 человека засыпают вручную 6 тонн цемента и 5 тонн песка. Ко всему, нельзя забывать человеческий фактор: ошибки в подсчете количества мешков цемента, ведер песка, литров воды ведут к неправильной дозировке.

В итоге получается низкая производительность, высокая себестоимость, нестабильное качество пенобетонной смеси. Поэтому, производители и стараются механизировать весь процесс производства пенобетона.

Предлагаемая Система автоматизированной дозации предназначена для управления всем комплексом производства пенобетона от подачи сырья до выгрузки готовой смеси.

Система дозации для производства пенобетона

Основные части системы дозации:

1. Весовой дозатор цемента и песка на тензодатчиках. 2. Ленточный транспортер подачи песка. 3. Шнек подачи цемента. 4. Растариватель биг-бэгов цемента (или силос хранения цемента). 5. Дозатор воды. 6. Дозатор пенообразователя.

Описание процесса производства пенобетона:

Оператор выбирает рецепт приготовления пенобетона и запускает процесс автоматизированного производства пенобетона:

- Включается шнек и подается цемент из растаривателя биг-бэгов (или силоса) в весовой дозатор. После набора необходимого веса цемента, шнек отключается.

- Включается транспортер подачи песка в весовой дозатор. После набора веса песка, транспортер отключается.

- Подается вода насосом в смеситель. После набора дозы воды, насос отключается.

- Включается смеситель, открывается автоматически задвижка бункера и происходит выгрузка цемента и песка.

- Добавляется в смеситель пена из пеногенератора через дозатор пенообразователя.

- После перемешивания компонентов, пенобетон выгружается в формы.

Преимущества использования системы дозации:

| Оператор может корректировать и задавать различные рецепты производства пенобетона, выбирать дозы подачи сырья, следить за рецептурой и расходом материалов, настраивать и следить за всеми параметрами процесса. Установленная программа в пульте позволяет отображать весь процесс автоматизированного приготовления пенобетона на операторской панели в реальном времени. Выгода использования автоматизированной системы дозации: |

Автоматический дозатор цемента и песка

Устройство дозатора Дозатор состоит из рамы, на которой подвешен приемный бункер и пульт управления. Бункер оснащен поверхностным вибратором и затвором с электроприводом. Взвешивание происходит с помощью тензодатчиков. Данные отображаются на операторской панели пульта.

|  |

Средства автоматизации

| Пульт управления позволяет управлять работой всем комплексом приготовления пенобетонной смеси: весовым дозатором, шнековым конвейером, ленточным транспортером, насосом и дозатором воды, насосом подачи пены, смесителем, вибратором станции растаривания цемента в «биг-бегах» или силоса цемента. |

- Установка доз на замесы (количество цемента, песка, воды, пены).

- Автоматический набор цемента в приемный бункер.

- Автоматический набор песка в приемный бункер.

- Автоматический набор воды в смеситель — установку для пенобетона.

- Автоматическое включение вращения смесителя.

- Автоматическую выгрузку из приемного бункера цемента и песка.

- Автоматический набор пены в смеситель.

- Выгрузка пенобетонной смеси в форму.

- Установка для производства пенобетона

- Транспортер подачи песка

- Станция растаривания биг-бэгов цемента со шнеком

Настройка и рецептура пенобетона

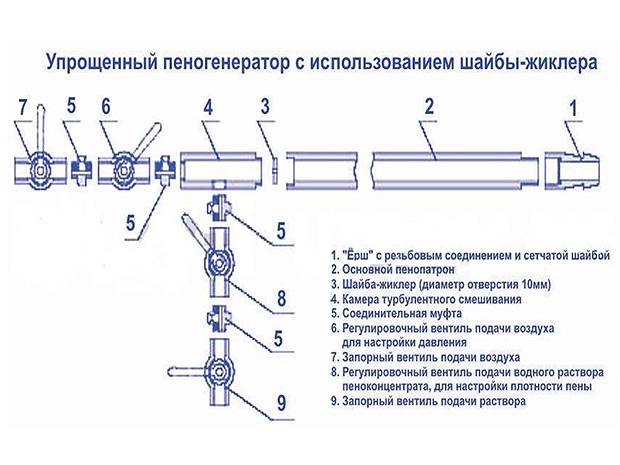

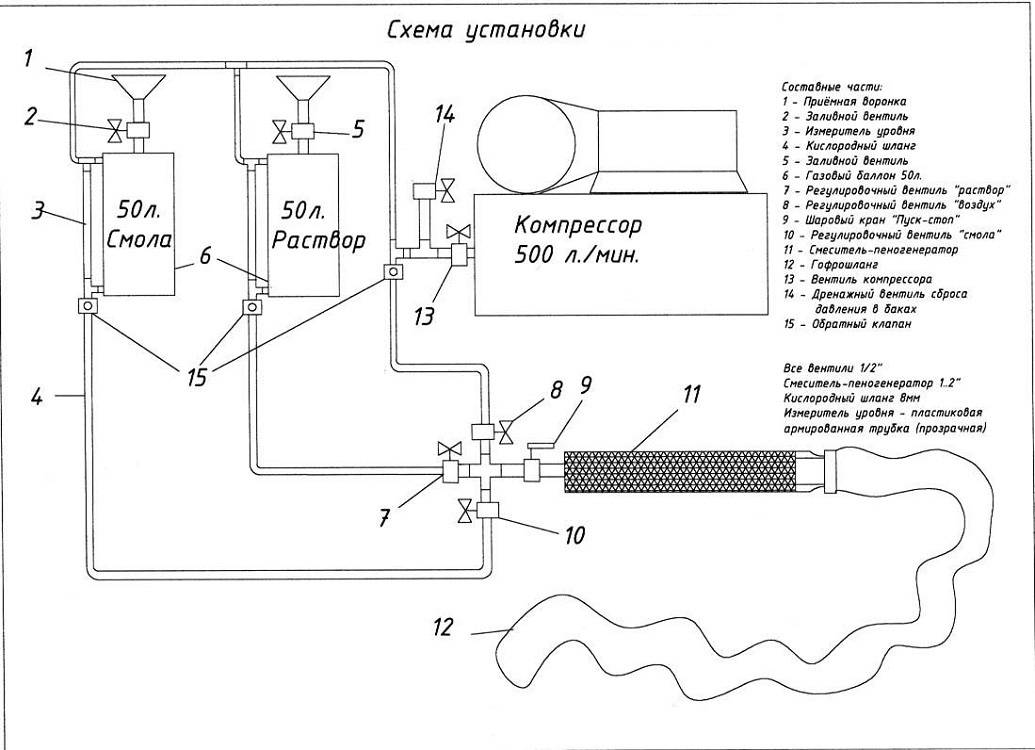

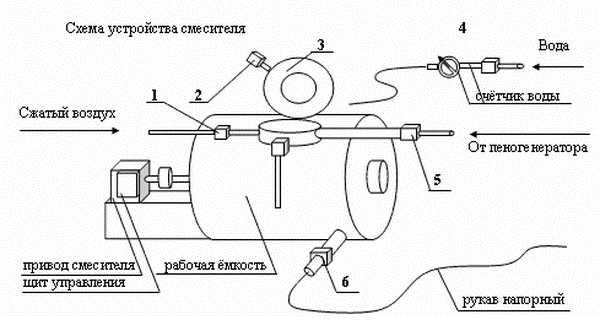

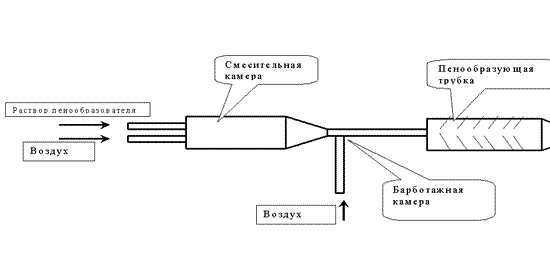

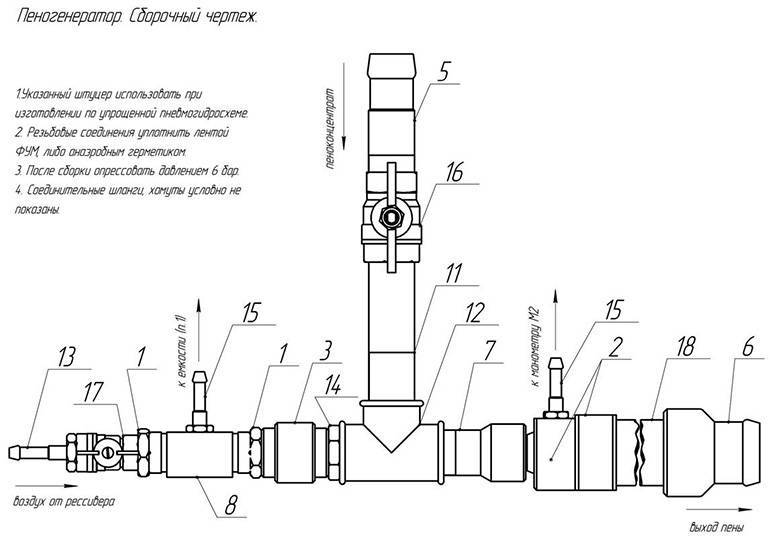

Схема пенобетонного генератора

Характеристики пеноблоков зависят от того, насколько правильно будет настроено оборудование. Большое влияние имеет и то, какое качество имеет пена, какова ее плотность. Поэтому используемый пеногенератор должен правильно смешивать воду, готовую эмульсию и воздух. Параметры настройки после сборки пеногенератора осуществляются при помощи парных вентилей, открытие/закрытие системы обеспечивают специальные запорные вентили.

Итак, настраиваем пеногенератор, для чего необходимо взять составляющие смеси

При настройке оборудования важно выдерживать и рецептуру будущего бетона, что не так сложно, как может показаться. Предлагаем рецептуру блоков из пенобетона с плотностью 800:

- 500 ДО – 320 кг;

- мелкий песок (не илистый, без частиц глины) – 400 кг;

- вода – 180 литров;

- вода для образования пены – 50 литров;

- общее количество пены – 630 литров;

- специальный пенообразователь (хорошо подходит Ареком) – 1,2 литра.

Производство пены осуществляется таким образом: сначала заливается вода для раствора, после чего засыпается цемент, песок. После этого производится пена для бетона, все перемешивается. Пена подается через специальный смеситель, его давление может составлять одну атмосферу, давление пеногенератора – около шести атмосфер при рабочей емкости в 150 литров.

Приведенная рецептура не является самой оптимальной, так как для различных целей требуется бетон с разными характеристиками. Для получения таких блоков количество ингредиентов может изменяться.

Итоговые выводы

Довольно часто при строительстве частного дома применяется пенобетон, который отличается многими преимуществами перед другими материалами. В частности, это его невысокая стоимость при отличной прочности и теплоизоляционных показателях. Но вместо того чтобы приобретать готовые блоки, пенобетон можно изготовить своими руками, используя для этого специальное устройство и ингредиенты для смеси.

Пеногенератор можно купить в строительном магазине или собрать самостоятельно, но качество бетонной смеси тут будет зависеть от того, насколько правильно была подобрана рецептура смеси и выполнена настройка оборудования.

Технология производства пенобетонной смеси

Пенобетон получается посредством перемешивания и взбивания смеси из бетона и пены. Эта технология применяется в заводских условиях и даже прямо на строительных площадках.

Сегодня есть два способа получения пенобетона. Сырьевые компоненты в обоих случаях одинаковые, но сам процесс приготовления различается. В результате пеноблоки, которые будут получены из пенобетона приготовленного разными методами, будут иметь разные характеристики.

Баротехнология

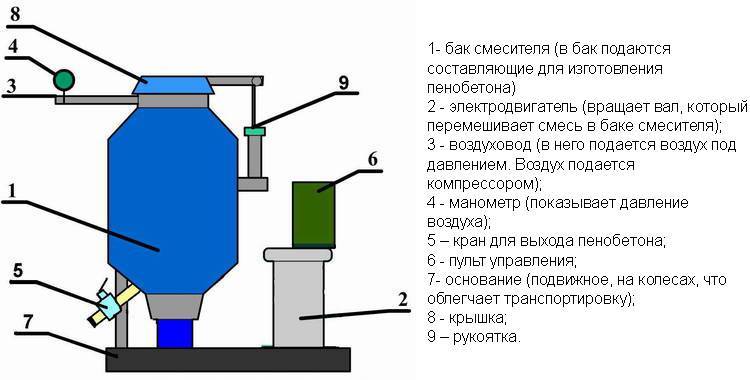

На фото — установка мобильная для производства пенобетона методом баротехнологии.

Этот способ не требует использования очень дорогого оборудования.

Основной производственный процесс состоит в том, что в специальную герметичную емкость вводятся все необходимые компоненты:

- цемент;

- песок;

- вода;

- пенообразователь;

- добавки для ускорения твердения;

- добавки для воздухововлечения.

Далее, в процессе перемешивания в эту емкость нагнетается под давлением воздух и раствор насыщается воздухом. После перемешивания раствор по трубопроводу под давлением разливают в специальные формы.

Плюсы этого метода приготовления пенобетона состоят в том, что он очень экономичен. Производство по нему легко наладить, оно быстро окупается. Именно этот метод показывает, как делать пеноблоки в домашних условиях или на стройплощадке.

Но у этой технологии есть и свои минусы.

И касаются они именно эксплуатационного качества получаемых материалов:

- поры получаются довольно крупными, что уменьшает несущую способность камня;

- большое количество воды в смеси понижает прочность получаемых продуктов;

- применение пенообразователей из синтетических материалов снижают экологичность блоков.

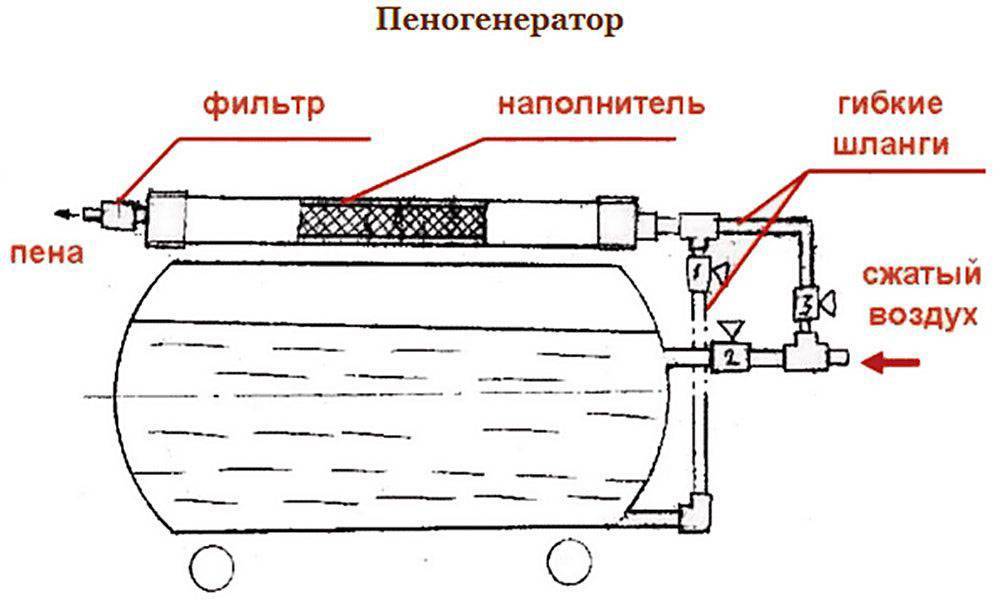

С применением пеногенератора

Мобильный пеногенератор.

Этот метод более дорогой и требует применения специального оборудования. Основное отличие от первого метода состоит в том, что в готовую смесь из песка, цемента и воды подается готовая пена из специального пеногенератора.

Процесс производства четко контролируется по дозированию состава и качеству перемешивания. Инструкция, регламентирующая получение пенобетона по этому методу, требует четкого соблюдения пропорций всех компонентов.

К минусам этого метода можно отнести только более высокую себестоимость продукции.

А вот плюсы гораздо привлекательнее:

- очень качественная структура, нет крупных пустот;

- высокая прочность изделия;

- применение белковых преобразователей в этой технологии дает очень высокий показатель экологичности материала.

Теперь мы понимаем, что важно не только, сколько он стоит, но и из чего делают пеноблок. Так, для строительства гаража или сарая вполне можно воспользоваться более дешевыми, но менее экологичными материалами полученными по баротехнологии

А вот для жилого дома желательно выбрать вариант второй, блоков, у которых цена несколько выше, но эксплуатационные качества идеальны. Да и решая, какое перекрытие сделать на доме из пеноблоков, вы сможете не бояться, что эти блоки развалятся или начнут трескаться под нагрузкой.

Процесс приготовления

Изготовление пенобетона в домашних условиях можно представить несколькими этапами:

- приготовление раствора из цемента и песка;подготовка рабочей смеси пенообразователя;производство массы пенобетона;заливка материала в формы для пеноблоков или опалубку.

Для изготовления пенобетона в домашних условиях используются, как правило, пропорции сырья, позволяющие получать раствор средней плотности. Соотношение ингредиентов выглядит следующим образом:

- одна часть песка;от одной до полутора частей цемента;вода для получения нужной консистенции;пенообразователь в виде концентрата в количестве три-четыре грамма на один килограмм цемента.

Когда на очищенной площадке разложены и подготовлены формы либо опалубка, в них заливается пенобетон. Строительный материал, по возможности, обрабатывается вибратором для лучшей усадки.

В образовавшиеся пустоты снова добавляется раствор и утрясается. Затем наполненная формовочная конструкция оставляется для схватывания пенобетона и можно переходить к следующей. После высыхания пенобетона форму или опалубку можно разобрать.

Сушка блоков в формах должна выполняться не менее двух суток при температуре от +50°С до +60°С.

Возможные сложности процесса и ошибки

Чтобы избежать ошибок, следует придерживаться определенных правил:

- не экономить на пенообразователе, от этого зависит стойкость пены;

- температура пены должна быть такой же, как температура песчано-цементного раствора, это позволит получить смесь с пузырьками одного размера, что увеличит прочность материала;

- сушка блоков из вспененного бетона происходит при температуре не ниже +6 градусов. В холодное время года помещение, где производятся пеноблоки должно дополнительно прогреваться;

- для изготовления самодельных форм следует использовать ламинированную фанеру или металлические листы, а перед заливкой стенки форм обработать специальным составом или выложить внутри полиэтиленом;

- чтобы сократить время затвердевания раствора, можно добавить специальный отвердитель;

- количество пены влияет на прочность блока: если ее мало, то материал будет непрочный, а если мало, то он может не высохнуть.