Технические сбои из-за точечной коррозии [ править ]

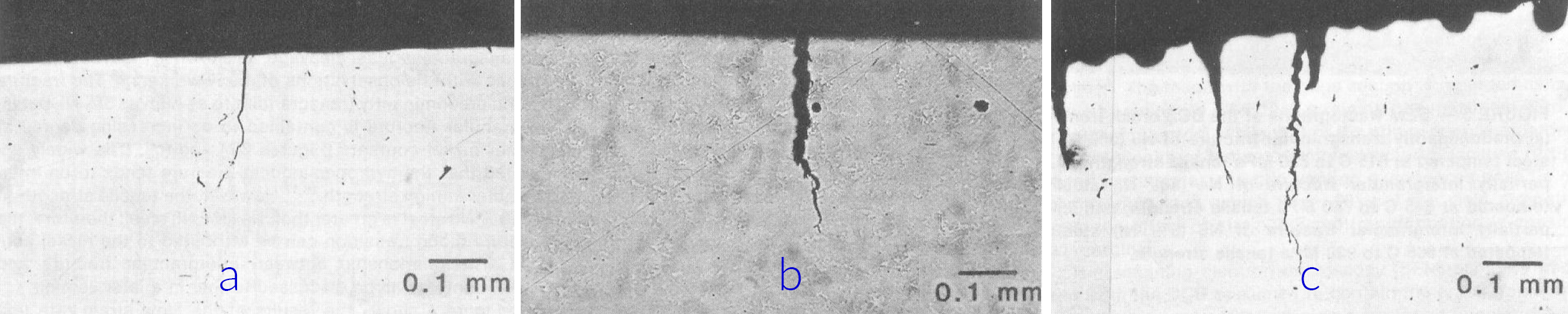

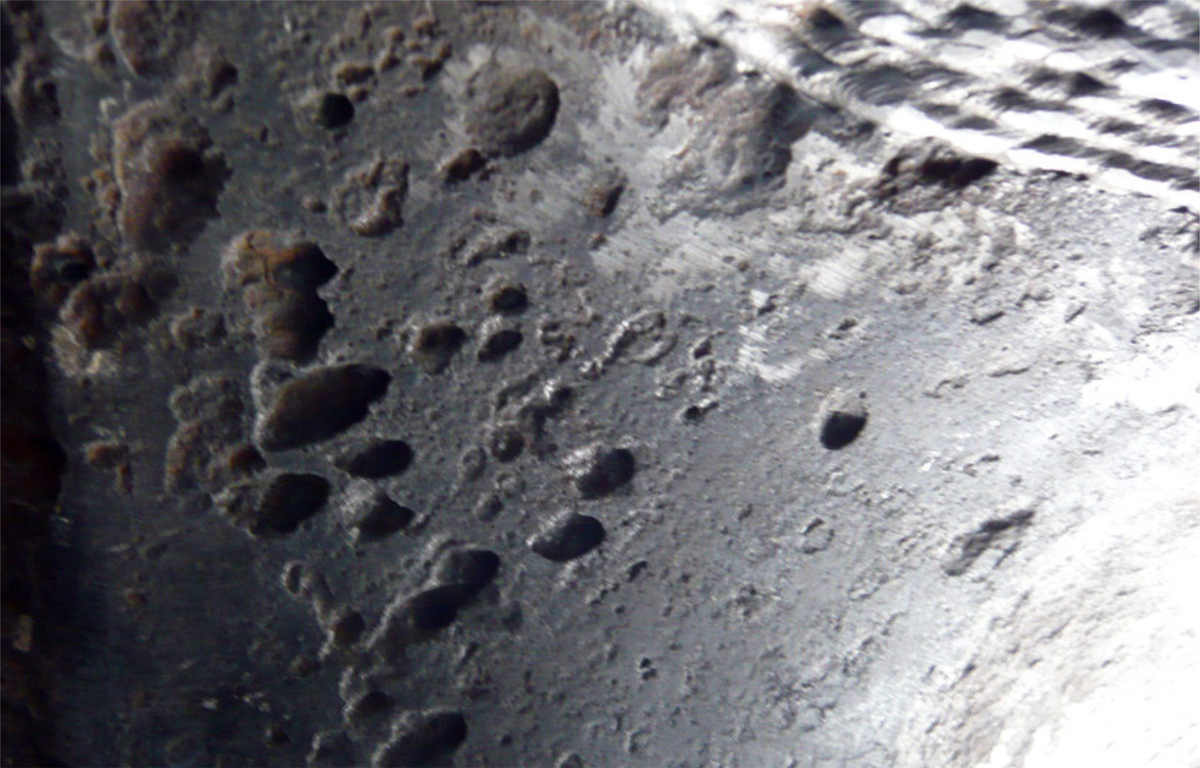

Коррозионная яма на наружной стенке трубопровода на дефекте покрытия до и после абразивно-струйной обработки .

Серебряный мост рухнул в реку Огайо в результате коррозионного растрескивания .

Одиночная яма в критической точке может нанести большой ущерб. Одним из примеров является взрыв в Гвадалахаре , Мексика, 22 апреля 1992 года, когда пары бензина, скопившиеся в канализации, разрушили километры улиц. Пары образовались в результате утечки бензина через единственное отверстие, образовавшееся в результате коррозии, между стальной трубой для бензина и оцинкованной водопроводной трубой.

Огнестрельное оружие также может страдать от точечной коррозии, особенно в канале ствола, когда используются коррозионные боеприпасы и ствол не очищается вскоре после этого. Деформация канала ствола из-за точечной коррозии может значительно снизить точность стрельбы. Чтобы предотвратить точечную коррозию в стволах огнестрельного оружия, у большинства современного огнестрельного оружия ствол покрыт хромом . необходима цитата

Питтинговая коррозия также может способствовать возникновению коррозионного растрескивания под напряжением , как это произошло, когда в декабре 1967 года на мосту Серебряный мост в Западной Вирджинии , США, вышла из строя одна проушина, в результате которой на мосту погибло 46 человек

9.Явление питтинга, как дефекта гальванических покрытий. Причины питтинга и способы его устранения.

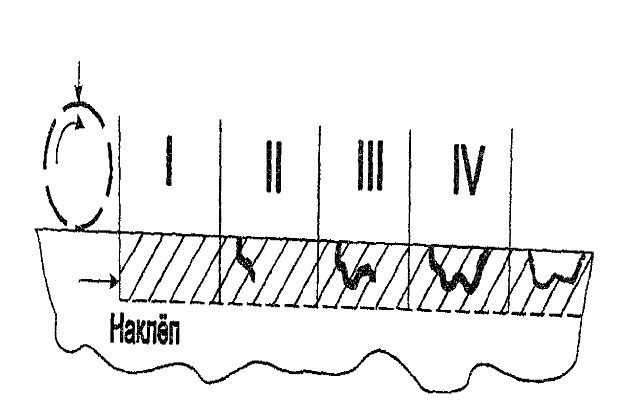

Механизм возникновения коррозионных ям — питтинга, под воздействием кислорода

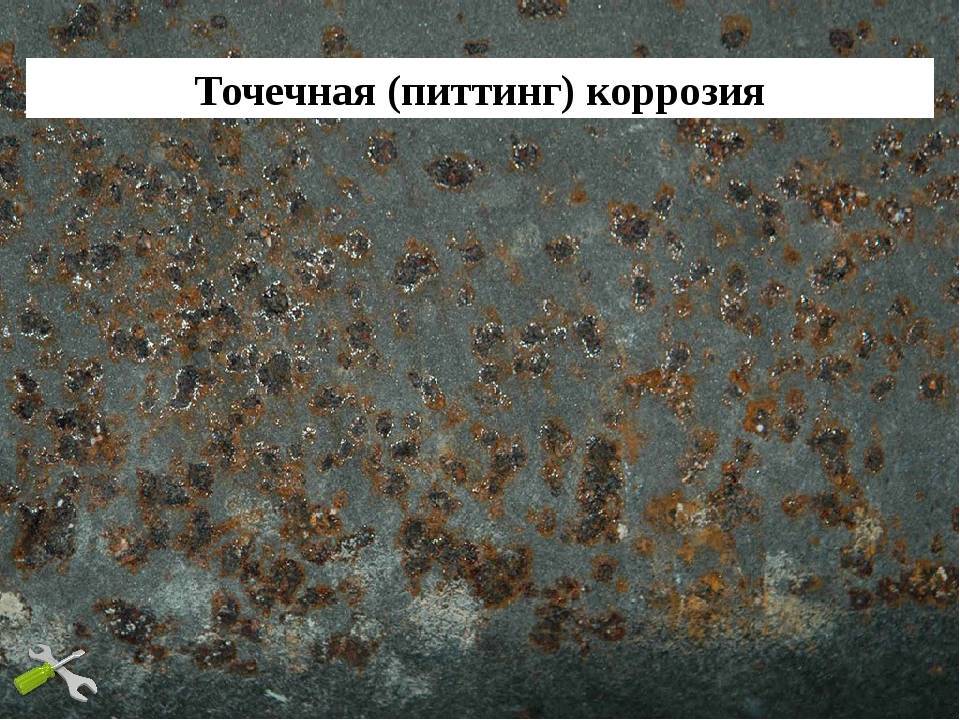

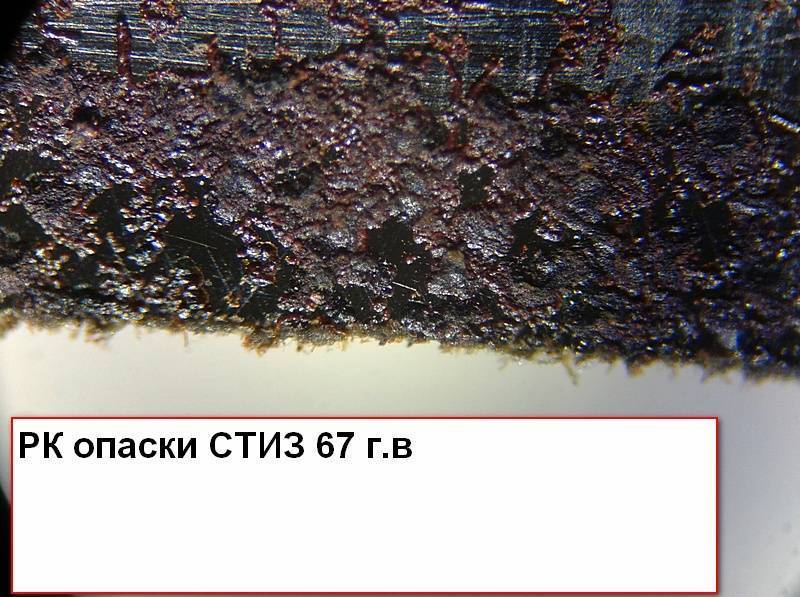

Питтинг – микроскопические темные точки на поверхности.

Питтинговая (точечная) коррозия – вид коррозионного разрушения, которому подвергаются исключительно пассивные металлы и сплавы. Питтинговая коррозия наблюдается у никелевых, циркониевых, хромоникелевых, хромистых, алюминиевых сплавах и др.

При питтинговой (точечной) коррозии разрушению подвергаются только отдельные участки поверхности, на которых образуются глубокие поражения – питтинги (точечные язвы). Наблюдается питтинговая коррозия при воздействии на металл или сплав не только пассиваторов (приводят поверхность в пассивное состояние, например, окислитель), но и ионов-активаторов (Cl-, Br-, J-). Активно протекает питтинговая (точечная) коррозия в морской воде, смеси азотной и соляной кислот, растворах хлорного железа, других агрессивных средах.

По размерам питтинги различают:

– микропиттинги (до 0,1 мм);

– питтинги (0,1 – 1мм);

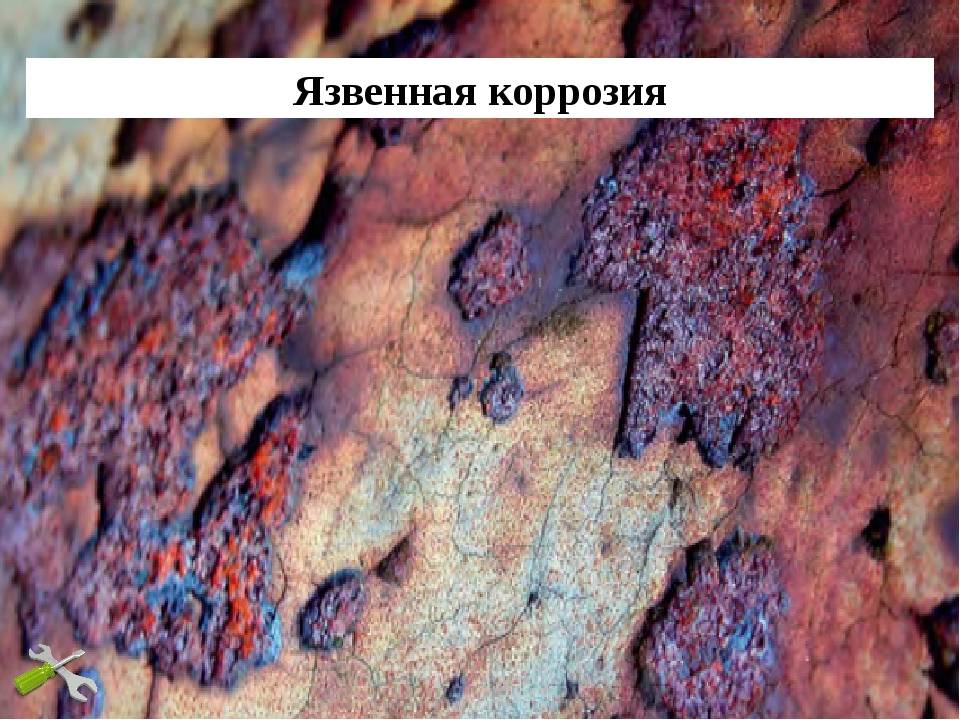

– пятно, язва (более 1 мм).

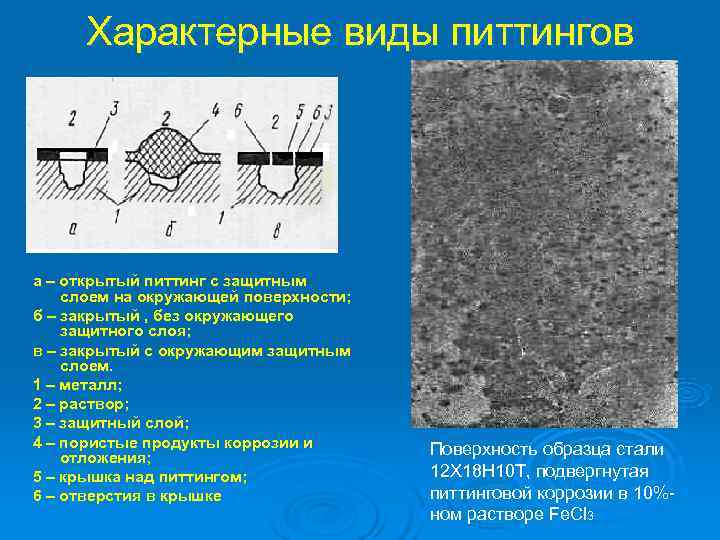

Питтинг может быть закрытым, открытым и поверхностным.

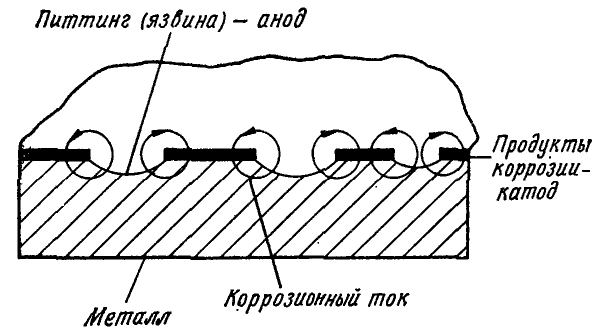

Открытые питтинги хорошо видны на поверхности невооруженным глазом или под небольшим увеличением. Если открытых питтингов очень много – коррозия приобретает сплошной характер. В открытом питтинге дно поры выступает в качестве анода, а пассивная пленка – катода.

Закрытые питтинги – очень опасный вид коррозионного разрушения, т.к., такие повреждения нельзя увидеть воочию, определить их наличие можно лишь по специальным приборам. Закрытые питтинги развиваются вглубь металла или сплава. Закрытый питтинг может послужить причиной пробоя даже в нержавеющих сталях.

Поверхностный питтинг – вид питтинга, который развивается больше вширь, чем вглубь, образуя на поверхности металла или сплава выбоины.

Этапы роста питтинга:

1) Зарождение питтинга происходит в местах дефектов пассивной пленки (царапины, разрывы) или ее слабых местах (если имеет место неоднородность сплава) при достижении определенного потенциала – потенциала питтингообразования (φпо). Ионы-активаторы вытесняют адсорбированный на поверхности кислород или при взаимодействии разрушают оксидную защитную пленку.

2) Рост питтинга – происходит по электрохимическому механизму, вследствии интенсивного растворения пассивной оксидной пленки. Из-за активного растворения пленки происходит усиление анодного процесса в самом питтинге (активационный рост питтинга). Со временем, когда питтинг будет достаточно расширен, активационный рост замедляется, начинается диффузионный режим роста питтинга.

3) Иногда рост питтинга прекращается и наступает стадия репассивации. Основной причиной репассивации можно считать сдвиг потенциала поверхности в отрицательную сторону, т.е. сторону пассивации. Питтинг с диффузионным режимом роста (постепенно, стабильно растущий питтинг) не может перейти в стадию репассивации.

Склонность к питтинговой коррозии определяется некоторыми факторами:

– природой металла или сплава (склоны к образованию питтингов алюминий, никель, цинк; молибден, хром, кремний и др. питтингообразованию не подвергаются);

– температурой (с повышением температуры растет количество питтингов);

– состоянием поверхности (хорошо отполированная поверхность более стойкая, чем шероховатая);

– рН среды (чаще возникают питтинги в кислых средах);

– примесями в среде (наличием ионов-активаторов).

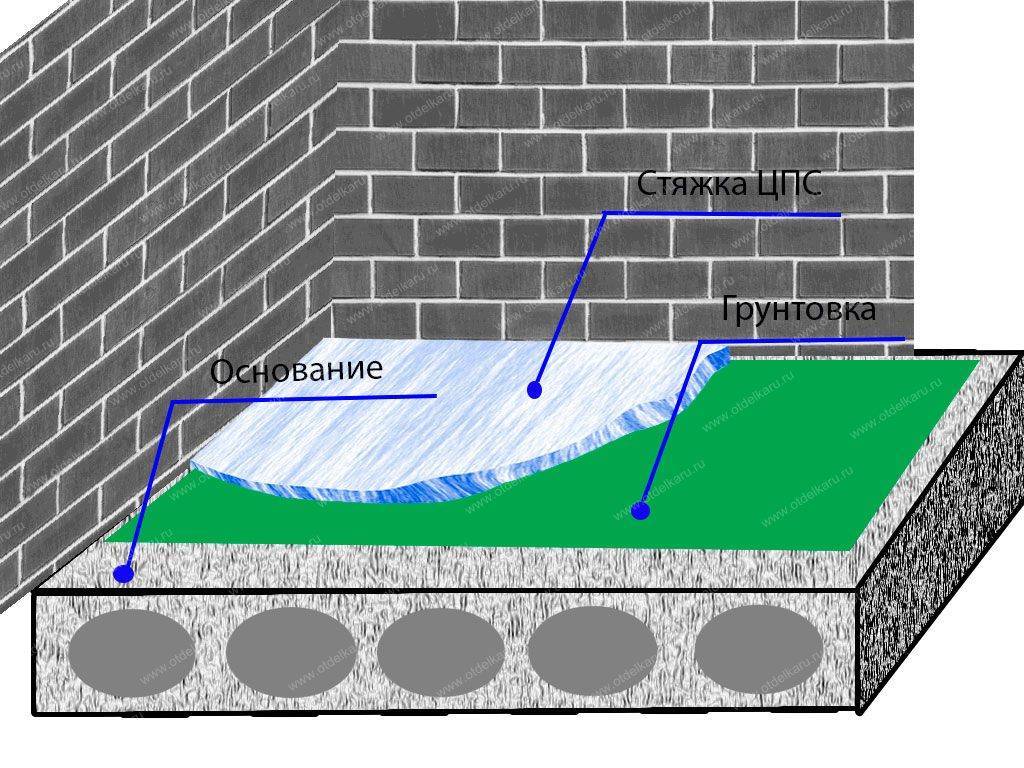

Защита металлов и сплавов от питтинговой (точечной) коррозии осуществляется следующими методами:

1) Электрохимическая катодная и анодная защита (иногда вместе с ингибиторами);

2) Подбор специальных материалов, которые не подвергаются питтинговой (точечной) коррозии. Повышению стойкости способствуют введение в состав сплава хрома, молибдена, кремния и др. стойких металлов.

3) Ингибирование замкнутых систем (применение нитратов, щелочей, хроматов, сульфатов)

4) добавление антипиттинговых добавок, улучшающих смачивание электролиза.

5)Идеальная защита от коррозии на 80% обеспечивается правильной подготовкой поверхности, и только на 20% качеством используемых лакокрасочных материалов и способом их нанесения.

Подготовка поверхности заключается в предварительной подготовке, имеющей целью устранение окалины, ржавчины и посторонних веществ, если они имеются, со стальной поверхности перед нанесением заводской грунтовки.

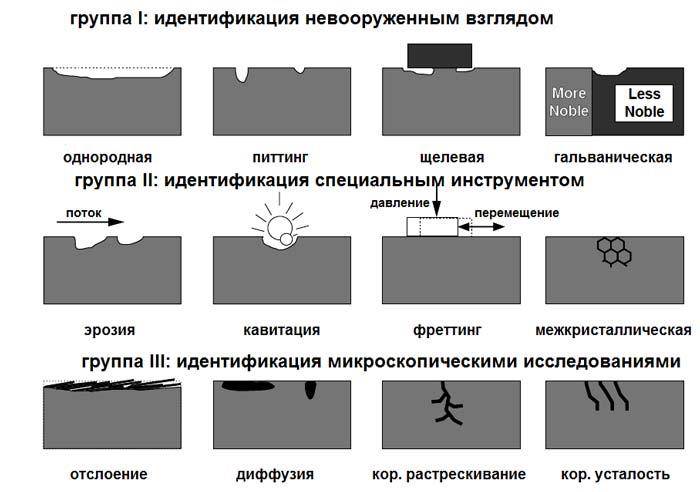

Разновидности

Тип коррозии зависит от условий ее образования, то есть от факторов, которые воздействуют на материал (температура воздуха, влажность, взаимодействие с агрессивными компонентами, кислотность).

От силы и типа воздействия зависит форма, размер, место локализации новообразований. Выделяют три степени разрушений:

- Микроскопические от 0,01 до 0,09 мм.

- Стандартные от 0,1 до 0,9 мм.

- Язвенное от 1 мм и выше.

В зависимости от места локализации существуют открытые и закрытые питтинги. Первый вариант хорошо видно внешне.

Чаще всего спустя время открытые пораженные участки сливаются в одно целое. Место поражение увеличивается. Второй же тип визуально не видно, его можно обнаружить только с помощью специальных приборов при диагностике.

Какие факторы определяют высокую стойкость «нержавейки» против коррозии?

Нержавеющие стали показывают значительную антикоррозийную стойкость в связи со своими свойствами пассивации.

Свойство металла становится пассивным, зависит от содержания хрома в сплаве. Чем выше содержание хрома в сплаве, тем выше его антикоррозийная стойкость.

Еще одним важным элементом, который влияет на сопротивляемость коррозийным процессам, является углерод. Здесь ситуация обратно пропорциональна — чем больше углерода, тем меньше антикоррозийные свойства.

На данный момент, доказано, что нержавейки стойки к образованию ржавчины в окислительных средах. В неокислительных водных средах, хром является неустойчивым и это приводит к его разрушению и значит к разрушению всего материала под действием межкристаллической коррозии металла.

Причины нарушения качества гальванических покрытий

Брак при нанесении гальванических покрытий, который вызывает затруднения в производстве, можно предотвратить, если внимательно относиться к ряду вопросов: выбор оборудования для подготовки и нанесения гальванических покрытий, надлежащий уход за оборудованием, периодический анализ электролитов, входной контроль деталей, подлежащих покрытию.

Наиболее серьезными видами брака являются:

- недостаточная адгезия (вспучивание или отслаивание);

- питтинг;

- шероховатость поверхности;

- неоднородность внешнего вида.

Недостаточная адгезия гальванического покрытия

При нарушении адгезии гальванических покрытий к основному металлу, деталь, как правило, приходится перепокрывать или изготавливать заново (при многослойном покрытии), что требует значительных материальных затрат. Поэтому бракованное изделие необходимо тщательно проанализировать и выяснить вид отслоения: от основного металла или от металла подслоя.

Если недостаточное сцепление наблюдается между основным металлом и покрытием, то логичнее всего искать причину брака в процессе подготовки поверхности (см. «Как подготовить поверхность детали под покрытие»), предварительно убедившись в марке основного металла на соответствие КД.

Качество операции обезжиривания следует проверить на опытной партии деталей, которые очистить вручную, добившись полной смачиваемости поверхности, после чего провести последующие операции – травления и активации, предварительно проверив чистоту этих растворов на наличие загрязнений (возможно заменить).

Если адгезия покрытия на опытной партии недостаточная, провести анализ основного электролита на наличие примесей. Очистку электролита от примесей производить в соответствии с имеющимся техпроцессом.

Отслаивание основного покрытия от подслоя (например, никеля от меди) возможно в следующих случаях:

- недостаточная промывка после меднения или декапирования;

- если подслой меди высушен перед никелированием и имеет пятна на поверхности непосредственно перед погружением в ванну никелирования.

Чтобы исключить появления некачественного покрытия, целесообразно производить регулярные испытания на общую адгезию: на изгиб, на отрыв, на удар и нагрев.

Питтинг на поверхности гальванического покрытия

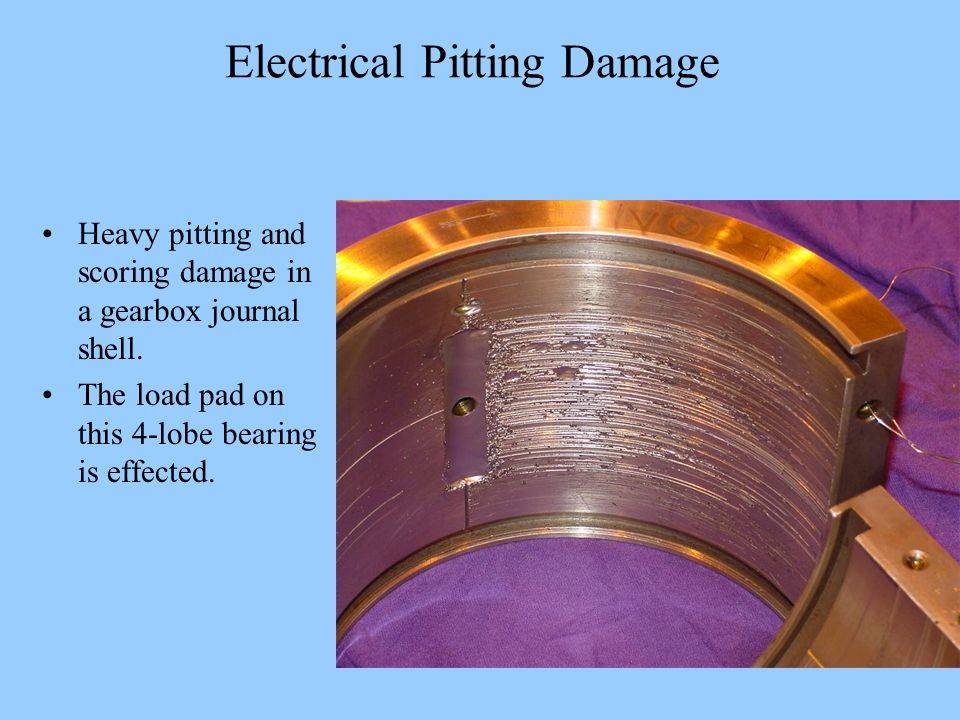

Питтинг можно охарактеризовать как небольшие углубления в покрытии, которые вызваны экранирующим действием пузырьков водорода, выделяющихся на катоде в электролитах цинкования и никелирования, где выход по току менее 100%. Этот дефект требует повторного нанесения покрытия или окончательной забраковки детали.

Как защитить металл

Мы рассмотрели вопрос о том, из-за чего возникает питтинговая коррозия. При понимании особенности такого процесса, можно будет определить, как с ней бороться и обеспечить процесс защиты.

Чтобы бороться с такой проблемой, можно будет использовать процесс пассивации.

Он основан на применении специального раствора, в состав которого входят две кислоты – лимонная и азотная. Также для сильного усиления процесса, можно использовать добавки.

Цель, которая ставится при применении пассивации, процесс коррозии может стать медленнее или же прекратиться.

Есть 3 метода, позволяющие защититься от причин возникновения питтинговой коррозии.

К ним относятся:

- Устранение дефектов. Использование современных методов позволяет устранить большинство видов дефектов, которые могут появляться на металле. Применяется полировка, а также другие средства для исправления неровностей. Это уменьшает опасность развития коррозии.

- Полировка. Помогает устранить шероховатости. Это не позволяет продуктам коррозии скапливаться. На гладком металле могут появиться естественные защитные пленки.

- Использование хромированного покрытия. Оно позволяет оградить материал от контакта с агрессивными средами. Используется цинкование – именно такой подход помогает улучшить общее качество защиты.

Наша компания всегда готова создать защиту от повреждений любых видов металлоконструкций и стальных изделий.

Феномен питтинговой (точечной) коррозии

Питтинговая (точечная) коррозия – часть локальной коррозии, которая может в очень короткое время разрушать металл путем образования очень глубоких полостей-каверн. Этот тип коррозии считается одним из самых опасных, потому что, в отличие от общей коррозии, он не очень хорошо виден невооруженным глазом на поверхности материала (он распространяется внутри материала), а механические, оптические и электрические характеристики, рассчитанные на эту конкретную активность, уменьшаются при впечатляющем показателе.

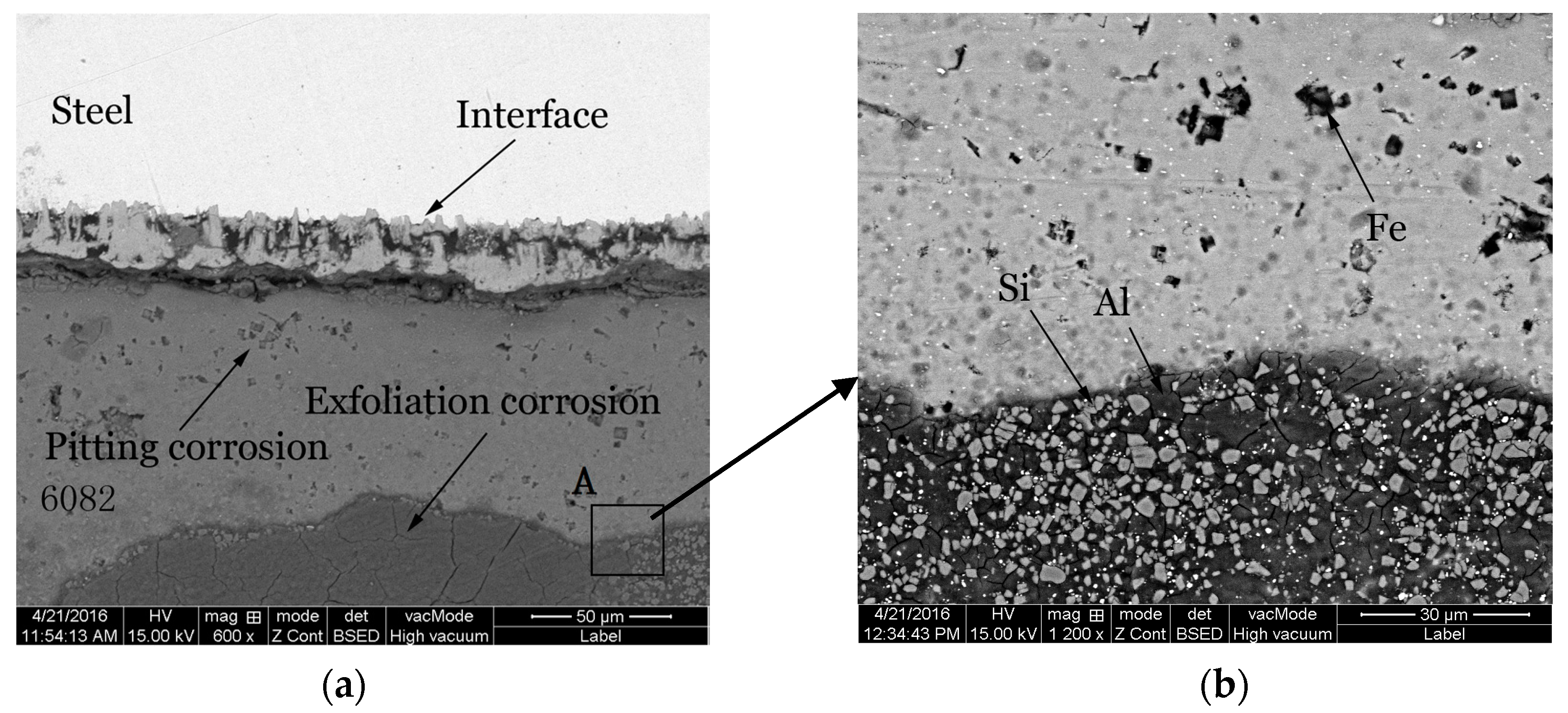

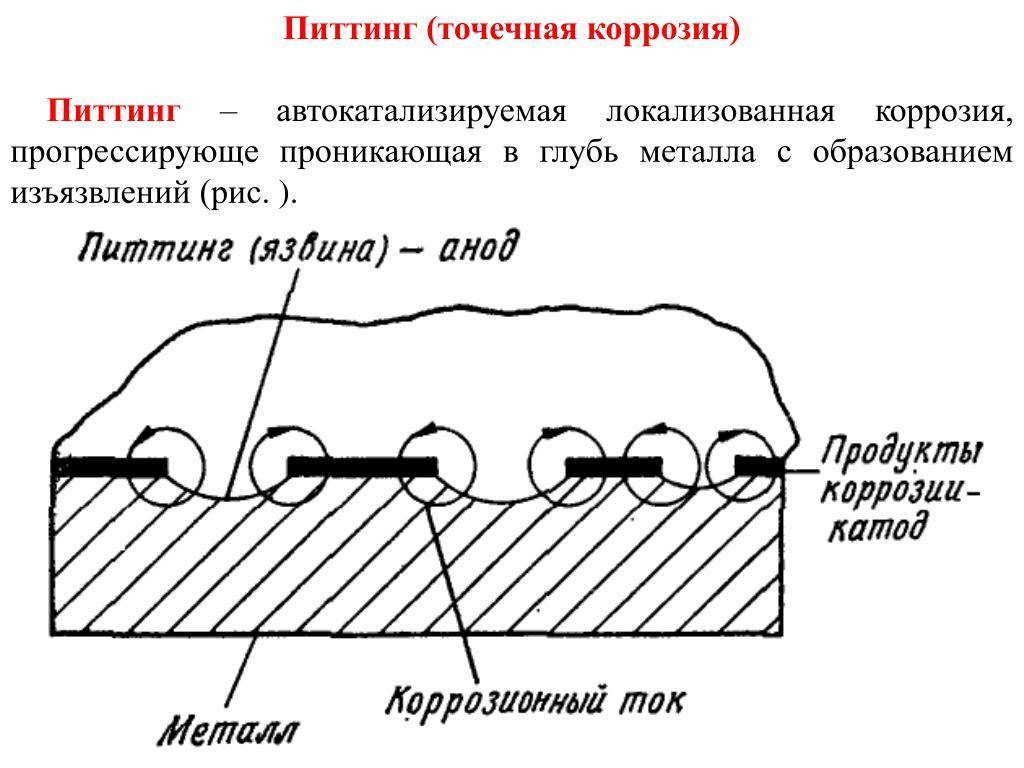

Феномен характеризуется образованием локальных анодных участков. Эти области намного меньше площади катода, который можно рассматривать как всю поверхность изделия. Этот тип подобен коррозионному гальваническому контакту, потому что он создает условия потока локализованных анодных токов значительной плотности и, следовательно, быстрого проникающего эффекта.

Формирование точечной коррозии происходит только на определенных типах металлических материалов, подверженных определенным условиям коррозии. Эти металлы называются «активно-пассивными» и включают в себя железо, никель, алюминий, магний, цирконий, цинк, медь, олово, латунные сплавы и нержавеющие стали. Процесс коррозии активируется, когда материал присутствует в растворах, которые содержат определенные ионы (галогениды, перхлораты и т.д.).

Питтинг генерируется на двух разных этапах: инициация и распространение / рост. Триггер возникает при наличии дефектов на поверхности металла, таких как включения сульфида железа (проще говоря свободное железо) или отсутствие / локализованный разрыв пассивного слоя, который защищает поверхность от любых коррозийных воздействий. Это последнее утверждение не может считаться общим правилом, т.к. пусковой механизм также может возникать при образовании адсорбированных пленок, которые вызывают замедление общей коррозии и определяют условия точечной коррозии.

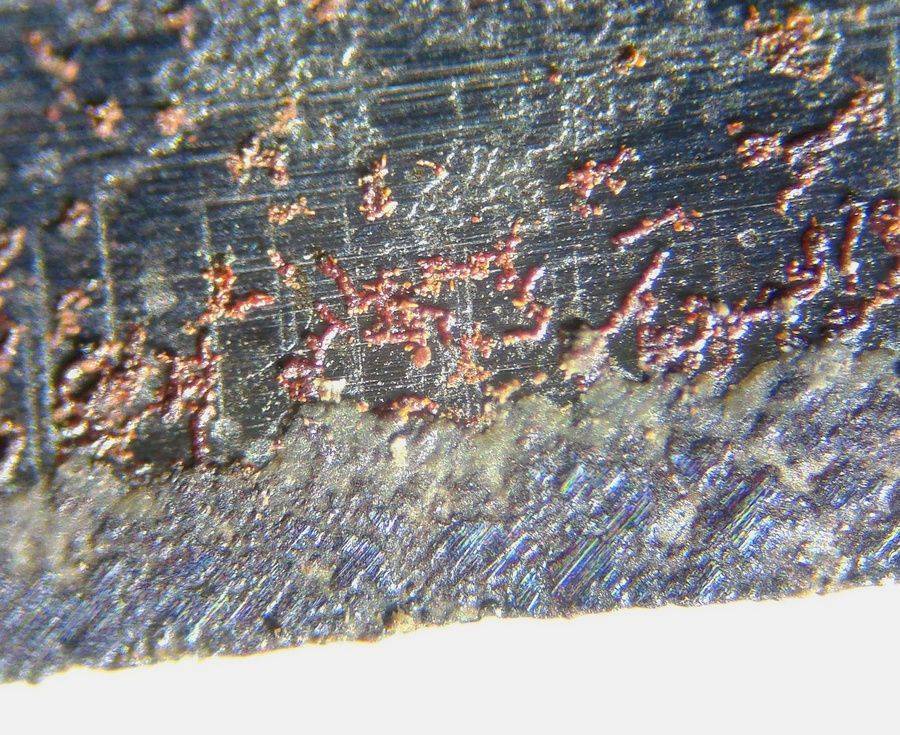

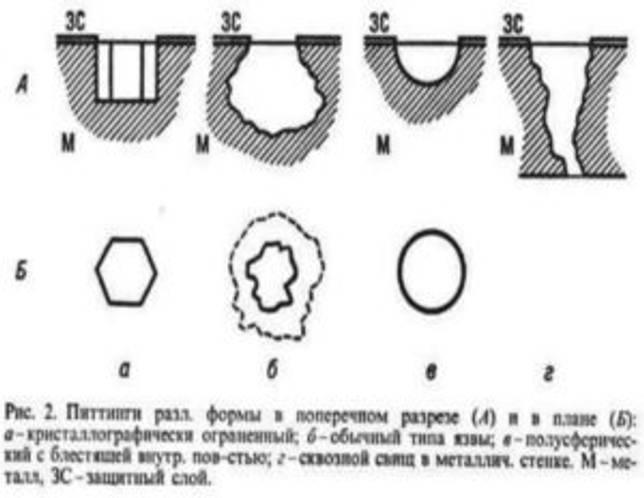

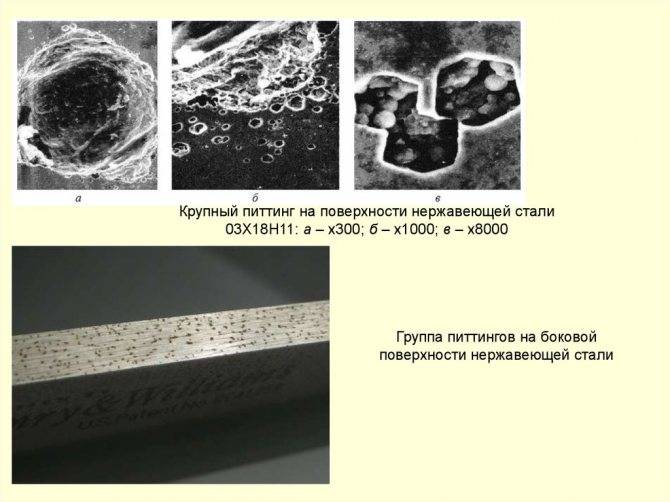

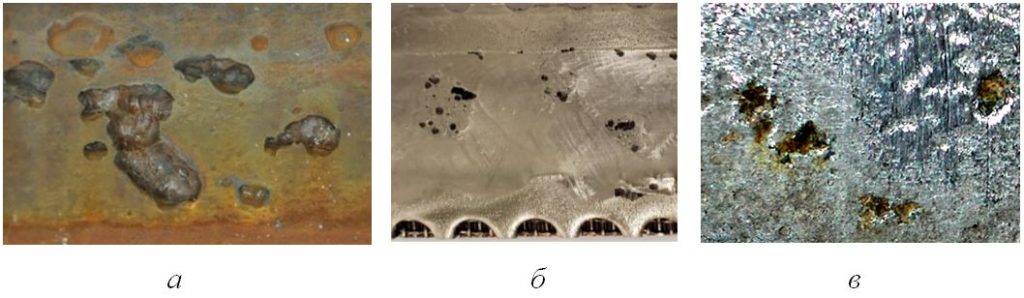

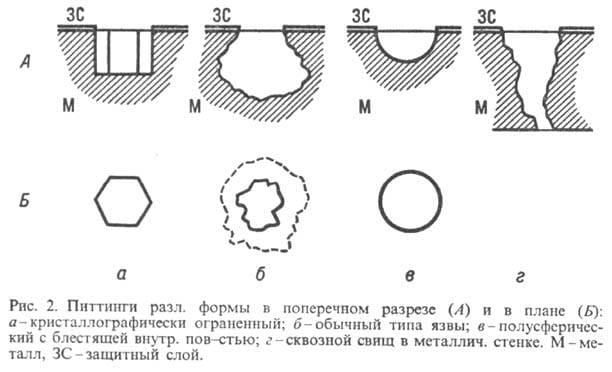

Форма питтингов

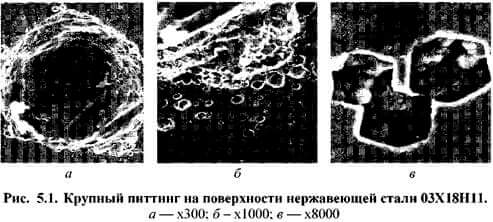

Форма питтингов зависит от пустот внутри кристаллической решетки, которые образуются на первых этапах коррозионного процесса. Чаще всего встречаются образования неправильной формы – они возникают на поверхности нержавеющей, низколегированной и углеродистой сталей, алюминиевых, хромовых, никелевых сплавов, железа.

Полусферические язвы образуются в результате изотропного растворения. Этот процесс схож с электрополировкой. Отчасти этим и объясняется блестящее дно полукруглых углублений. Наиболее подвержены подобному разрушению титановые, алюминиевые, никелевые и кобальтовые изделия, а также конструкции из тантала. Приблизительно такой же вид имеет питтинговая коррозия нержавеющих сталей.

Кроме того, питтинги могут быть полиэдрическими и ограненными. «Язвы» последнего типа очень часто объединяются друг с другом, что приводит к возникновению крупных полусферических разрушений.

Причины появления

Основными причинами появления питтинговой коррозии являются нарушение технологии производства и механическое воздействие на материал. В результате нарушения технологии отливки в металле появляются разнообразные микровключения, которые нарушают его структуру. Наиболее распространенным включением можно назвать прокатную окалину.

Из-за механического воздействия очень часто на поверхности изделий начинает развиваться питтинговая коррозия. Причины этого кроются в разрушении верхней защитной пленки, нарушении внутренней структуры, выходе на поверхность границ зерен. Наиболее распространенным активизирующим процесс фактором можно назвать динамическое воздействие, что ведет к появлению микротрещин.

Питтинговая коррозия металлов развивается быстрее на шероховатых поверхностях, а также под воздействием агрессивных сред – морской воды, кислотных растворов.

Условия возникновения и распространения точечной коррозии

На распространение питтинга влияют:

- Концентрация и природа ионов, присутствующих в растворе;

- Характер катодного процесса.

Визуально вы можете видеть области без точек (катодные области), которые питают анодные реакции питтинга в процессе развития. После образования питтинг развивается с автостимолантным эффектом. Процесс аккреции может придать питтингу разные и непредсказуемые морфологические аспекты. Точечная коррозия может следовать направлению силы тяжести с вертикальным ростом или иметь тенденцию избегать механически очень устойчивых поверхностей (закаленных).

После появления точечной коррозии скорость коррозии достигает очень высоких значений, что приводит к ухудшению качества изделия за короткое время. Может случиться, что питтинг не продолжит свое проникающее действие: в случае, если нет необходимых условий для его роста, не образуется питтинг большей активности, который будет поглощать весь ток, подаваемый из области, окружающей катод. На скорость развития точечной коррозии очень сильно влияет восстановление ионов металлов по отношению к воздействию кислорода, которое ограничено растворимостью в растворе и диффузионными параметрами.

В основном, на процесс точечной коррозии очень влияют:

- Температура;

- Концентрация специфических ионов (Cl-) – чем выше концентрация этих ионов, тем интенсивность точечной коррозии становится более выраженной. Насыщенные растворы хлора определяют уменьшение процесса точечной коррозии, поскольку триггерные точки быстро размножаются, а затем коррозия приобретает общий вид с низкой скоростью проникновения. В этих условиях процесс точечной коррозии также останавливается после снижения растворимости кислорода, что недостаточно стимулирует анодное действие хлоридов, которые в этой ситуации имеют очень высокие скорости. Морская вода с процентным содержанием соли, равным 3%, представляет собой оптимальные условия для коррозии;

- рН раствор;

- Продукты коррозии – они нерастворимы и могут вызывать другие процессы локальной коррозии (щелевая коррозия);

- Наличие ионов кислорода – их присутствие препятствует точечной коррозии;

- Заусенцы, шероховатость поверхности, геометрические факторы;

- Металлографические факторы – мартенситные и ферритные структуры более благоприятны для точечной коррозии, чем аустенитные структуры, которые содержат в себе такие вещества, как молибден, хром, никель, которые снижают подверженность коррозии.

Процесс распространения обусловлен созданием гальванической пары, представленной на рисунке ниже.

Учитывая активно-пассивное поведение металла в растворе хлорида натрия (NaCl, морская вода), катодная реакция протекает по всей поверхности металла с образованием ионов ОН-, которые образуют больше катодных поверхностей вне питтинга. Анодная реакция растворения металла происходит внутри точки с образованием ионов металла и развитием диффузионных явлений, которые приводят к постепенному обогащению ионов хлора. Действие ионов хлоридов и повышение кислотности (развитие ионов Н+) обеспечивают состояние активности металла внутри полости; одновременно, образование продуктов коррозии, которые благодаря их более высокому удельному весу способствуют процессу коррозии в вертикальном направлении, увеличивая проникающую способность процесса.

Что такое питтинг и чем опасна точечная коррозия металла?

Под такой коррозией понимают локальное разрушение металлоконструкций и разнообразных металлоизделий, работающих в морских и нейтральных водах и в других средах. Она чаще всего формируется тогда, когда основной металл характеризуется пассивным состоянием. Питтинговая коррозия (смотрите фото) описывается очень быстрым течением. Поэтому она нередко становится причиной возникновения точечного сквозного разрушения нержавеющих сталей.

Коррозия металлоизделия

Схема обычной питтинг-коррозии выглядит следующим образом:

- на поверхности металлических конструкций с защитной оксидной пленкой малой толщины происходит адсорбирование активных ионов, играющих роль активаторов процесса;

- в оксиде отмечается замещение некоторого количества кислорода указанными активаторами, что приводит к образованию комплексных поверхностных ионов с высоким уровнем растворимости;

- металл входит во взаимодействие с раствором из-за того, что имеющаяся пассивная пленка подвергается разрушению на отдельных участках, на которых потенциал поверхности имеет повышенный (по сравнению с основным материалом) отрицательный показатель.

В результате всех описанных процессов появляются локальные токи. Они приводят к заполяризовыванию нержавеющих сталей (при условии малого омического сопротивления пассивной пленки), которое запускает бурный анодный процесс в зонах образования питтингов. Анионы-активаторы при этом мигрируют к точкам коррозии, а восстановительный катодный процесс окислителя протекает на металлической пассивной поверхности.

Зона образования питтингов

Склонность сплавов и металлов к питтинг-коррозии обуславливается такими основными факторами:

- присутствие ионов-активаторов в среде и показатель ее рН (в кислых средах большинство нержавеющих сталей подвергаются рассматриваемому в статье типу ржавления);

- природа материала (точечному разрушению не подвергаются кремний, хром и молибден, а вот цинк, никель и алюминий коррозируют практически всегда);

- состояние металлической поверхности (если она шероховатая, изделие почти наверняка начнет ржаветь; чем лучше отполирована поверхность, тем меньше вероятность появления на ней точечной коррозии).

Кроме того, число питтингов повышается при увеличении температуры рабочей среды, в которой эксплуатируется металлическая конструкция.

2 Разновидности питтингов – какими они бывают?

По величине точечные поражения бывают обычными (размер питтингов – от 0,1 до 1 мм), микроскопическими (не выше 0,1 мм) и язвенными (свыше 1 мм), по форме:

- ограненные, цилиндрические, полусферические, полиэдрические;

- закрытые, поверхностные и открытые.

Неправильные по форме и ограненные питтинги, которые вы видите на фото, часто встречаются на поверхности нержавеющих сталей, на хромовых, алюминиевых и никелевых изделиях, на низколегированных и углеродистых сталях, а также на железе. Такие точечные разрушения имеют форму сложных многогранников, призм и пирамид. Конкретный же вид их огранки зависит от пустот решетки (кристаллической), которые формируются на первых этапах зарождения коррозионных проявлений.

Точечные разрушения на поверхности нержавеющей стали

Полированные питтинги, как правило, характеризуются полусферической конфигурацией. Изнутри подобные разрушения описываются блестящей поверхностью. Она говорит о том, что растворение в оксидной пленке идет по схеме, примерно идентичной процессу электрополировки (то есть мы имеем дело с изотропным растворением, на течение которого структура материала не оказывает никакого влияния).

Чаще всего полированные питтинги отмечаются на изделиях из тантала, алюминия, железа, на нержавеющих сталях и конструкциях из кобальтовых, титановых, никелевых сплавов. В некоторых случаях слияние множества небольших по размерам ограненных питтингов приводит к появлению полусферических крупных разрушений точечного характера.

Этапы образования питтинговой коррозии

Главной опасностью питтинг-коррозии является быстрое распространение. Дело все в том, что по мере образования ржавчины разрушается внешний защитный слой, поэтому питтинг-коррозию не удается локализовать на каком-либо участке.

Даже самый маленький питтинг-фрагмент растет и увеличивается в размерах, а при отсутствии своевременной обработки коррозия очень быстро захватывает весь металл целиком, что делает его бесполезным и даже опасным (скажем, когда речь идет о навесной металлической конструкции).

Питтинговая коррозия по металлу распространяется в несколько этапов:

- Питтинг возникает в местах с поврежденным антикоррозийным покрытием (царапины, трещины, вмятины и так далее), а также в случае неоднородной структуры металла. Еще одна локализация — это обработанный металл, на который по какой-либо причине не нанесли защитное покрытие.

- На химическом уровне питтинг происходит следующим образом: ионы-активаторы под действием электрохимических сил вытесняют кислород из оксидной пленки, которой покрыт металлический лист или изделие. Это приводит к постепенному разрушению внешнего слоя металла с образованием характерных язв и пятен коричневато-рыжего цвета.

- По мере разрушения оксидной пленки ржавчина захватывает все новые участки поверхности металлического объекта, что приводит к ухудшению его физических свойств (теряется плотность, твердость, прочность и так далее). Реакция окисления идет по электрохимическому сценарию за счет вытеснения кислорода из оксидной пленки.

- После полного уничтожения оксидной пленки питтинг начинает проникать вглубь металлического сплава — наступает так называемый диффузный этап. Скорость протекания диффузного питтинга достаточно низкая, а полное ржавление может занять большое количество времени.

Обратите внимание, что иногда может происходить самопроизвольная пассивация металла, что приводит к замедлению образования ржавчины. На практике подобный сценарий встречается достаточно редко, хотя подобные случаи и встречаются

Обратите внимание, что в случае перехода питтинга на диффузный этап пассивация невозможна по физическим причинам.