Правила окрашивания

Полиэфирную и эпоксидно-полиэфирную краску можно наносить двумя способами:

- электростатическим распылением;

- трибостатическим напылением.

Важно помнить, что эти лакокрасочные материалы требует осторожности во время их нанесения. В ходе окрашивания важно работать в индивидуальных средствах защиты – респираторе, очках и перчатках. Покраска поверхности данными красками включает в себя следующие шаги:

Покраска поверхности данными красками включает в себя следующие шаги:

- удаляются старые лакокрасочные материалы, а также неровности, дефекты, ржавчина с металлической поверхности, пыль, и прочие загрязнения;

- наносится один или два слоя грунтовки;

- после высыхания грунта наносится порошковая краска электростатическим или трибостатическим методом;

- проводится полимеризация нанесенного слоя. Данный процесс включает в себя нагрев окрашенной поверхности до высокой температуры – от 140 до 220 градусов, в зависимости от разновидности полиэфирной краски. Когда порошок нагревается до такой температуры на металле, он медленно расплавляется и превращается в прочный, однородный слой.

Окрашенное изделие может быть глянцевым или фактурным. Глянцевое покрытие стоит выбирать, если нужно скрыть небольшие неровности или какие-либо дефекты на поверхности. А фактурный слой подчеркивает все достоинства конструкции или детали.

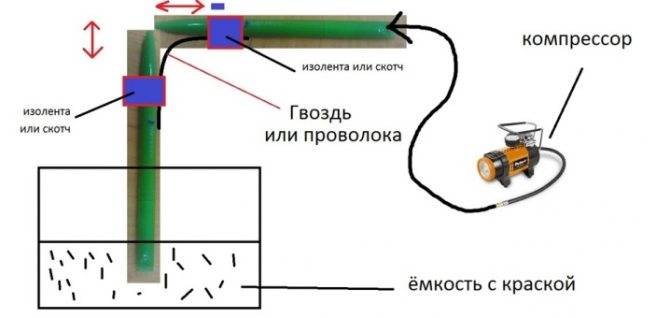

Изготовление из шариковой ручки

Самым простым и одновременно примитивным вариантом создания приспособления для покраски может стать решение на основе самой простой шариковой ручки. Естественно, что такой инструмент не заменит заводской краскопульт для покраски больших площадей, но для домашнего пользования будет не самым плохим решением.

Преимуществом такого краскопульта является то, что его очень просто сделать, а конструирование займет не более 30 минут. Да и пользоваться им просто – достаточно лишь подуть в корпус ручки, чтобы краска начала выходить через стержень.

Данная модель краскораспылителя состоит из таких составляющих:

После этого понадобится в верхней части проделать пару дырок. Это лучше делать не при помощи шила, ведь отверстия будут неровными, и это создаст неудобства при пользовании. Поэтому для этой цели лучше будет применить шуруповерт. Первая дырка должна быть только вертикальной. В качестве упора можно воспользоваться крышкой от сосуда. После этого потребуется проделать отверстие горизонтально таким образом, чтобы оно пересекалось с предыдущим.

Теперь нужно погрузить в вертикальный канал край стержня. А во второй следует установить корпус ручки. Потом надо залить краску, а бутылочное горлышко закрутить при помощи крышки.

Если требуется провести работы побелочного характера, то чтобы использовать другие краски, кроме водно-дисперсионного типа, можно провести небольшую модернизацию инструмента.

Применение такого краскораспылителя на основе обычной шариковой ручки потребует некоторых навыков.

Производство

В итоге соединения и последующей специальной обработки получается субстанция под названием базовая смола.

Если ее развести токсичным стиролом в качестве растворителя, процесс завершится созданием нового продукта – полиэфира, который уже можно отправлять на продажу. Однако, не стоит торопиться.

Например, при добавлении различных растительных масел, таких как подсолнечное, соевое или рапсовое, можно получить состав, похожий на неорганическую смолу, но более долговечный и надежный, а если интересует вспененный полиуретан, нужно сырье в виде многоатомного спирта, содержащего более одной гидроксильной группы (полиола).

Жизненный цикл готовых смесей ограничен – смола достаточно быстро затвердевает. Приостановить процесс полимеризации можно за счет охлаждения продукта. Для этой цели можно использовать холодную воду или холодильную установку.

Свои уникальные свойства полиэфирная смола приобретает за счет воздействия тепловой энергии.

Источником ее является катализатор, выступающий в роли активатора необходимых химических процессов, или внешний источник. Последний способ менее популярен из-за его дороговизны.

Резюмируя написанное выше, акцентируем внимание на том, что в продаже присутствуют как однокомпонентные, так и двухкомпонентные виды полиэфирных смол. В первом случае, придется докупать отвердитель, в последнем уже есть все что нужно

Уход за тканью

Уход за вещами:

Вещи из полиэфира отдают в химчистку, стирают в машинке. Вещи лучше отжимать руками. Трикотаж из ПЭФ сушат в разложенном виде.

Температура стирки — 40℃. При высоких температурах образуются замятые складки.

Пользуются средствами для синтетических тканей. Применять отбеливатели нельзя.

Можно гладить вещи при умеренном нагреве.

Стирка с другими тканями

Недопустима

Температурастирки

До 40 градусов

Время стирки

30 минут

Требования кчистящим средствам

Не использовать отбеливатели и хлоросодержащие средства

Рекомендуемыйрежим стирки

Деликатная машинная или ручная стирка

Отжим

Недопустим

Химчистка

Недопустима

Глажка

На минимальной нагретости утюга с изнаночной стороны.

Хранение

Особых рекомендаций в хранении нет

Порошковые термопластичные краски

Производят порошковые термопластичные краски из термопластичных пленкообразователей, формирующих покрытия без химических превращений, в результате спаивания атомов и охлаждения расплавов. К этому типу относят порошковую краску, в состав которой входит поливинилбутирал, полиэтилен, поливинилхлорид, полиамид. Краска на основе полиэтилена и полипропилена отличается антикоррозийностью и электро изоляционностью. Область применения данного типа окрашивания – это металлическая мебель, детали бытовых приборов, трубы. Недостатки такой краски проявляются в растрескивании и в пагубном влиянии атмосферных осадков.

Порошковые краски на основе поливинилхлорида

Краска, в состав которой входит поливинилхлорид, отличается устойчивостью к влиянию атмосферных перепадов и выносит воздействие моющих средств. Применяются данные краски в основном для окрашивания внутренних и наружных поверхностей.

Краска основанная на полиамидных материалах

Краска, основанная на полиамидных материалах, отличается высокой прочностью и твердостью, придавая материалу привлекательный внешний вид, не поддается растворителям и истиранию. Применяют такие краски для наружных и внутренних покрытий.

Краска, основанная на поливинилбутирале

Краска, основанная на поливинилбутирале, с ее защитными электроизоляционными и абразивостойкими свойствами, выполняет декоративную функцию. Такой вид красок рекомендуют применять при внутренних отделочных работах, а при комнатной температуре она проявляет свои влагостойкие свойства.

Состав

Роль наполнителей и пигментов заключается в улучшении свойств состава и покрываемой поверхности. Например, добавляя их в разных пропорциях можно регулировать свойства состава по электризуемости, стойкости к температурным колебаниям, электрической проводности, прочности и т.п.

Без использования таких веществ, как пигмент, наполнители, покрываемая поверхность будет прозрачной.

Входящие в состав пластификаторы отражают физико-механические характеристики материала. От них зависит температура и время образования пленки. Они не должны ни в коем случае нарушать агрегатные свойства полимеров, влиять на ухудшение технологических характеристик, вмешиваться в процесс образования пленки.

С помощью применения модифицирующих веществ также улучшаются свойства материала. Однако широко распространена физическая модификация благодаря разным добавкам пленкообразователям. С использованием модификаторов можно изменять характеристики и с технологической стороны, а именно свойства вязкости сплава, показатели сыпучести и т.п.

Адсорбенты нужны для термоактивных пленкообразующих лкм. Чтобы ускорить процесс используются соответствующие ускорители. Их активация производится при достижении высоких температур, когда начинает запускаться отвердительный процесс после того, как пленкообразователь расплавляется и формируется жидкая пленка.

Система отверждения это самый значимый компонент термоактивной краски. От нее зависит помимо стабильности и условий отверждения еще и эксплуатационные качества покрытия.

С помощью добавок добиваются повышения атмосферной стойкости материала. Они снижают фотодеструкцию полимеров под действием ультрафиолетовых лучей. Сюда же входит и стойкость к температурным колебаниям, сыпучие качества состава и т.п.

Технические характеристики

Бытует мнение, что материал выпускается исключительно для покрытия металла. Но современные порошковые полиэфирные краски наносятся также на дерево, пластмасс и другие поверхности.

Плюсы используемого материала:

- материал относится к экономичным, поскольку при его нанесении нет потерь;

- состав представлен в ассортименте цветов;

- хорошая цепкость с любой основой;

- переносимость воздействия химии на высоком уровне;

- плотное покрытие получается после одного нанесенного слоя благодаря хорошей укрывистости;

- нет потеков, неровностей при покрытии даже вертикальной плоскости;

- высокая скорость высыхания покрытия;

- антикоррозийные качества высокие;

- устойчивость к колебаниям температур, к природным неблагоприятным явлениям (к снегу, граду, к шквалистому дождю);

- покрытие не теряет яркость цвета под воздействием прямых солнечных лучей.

Порошковая полиэфирная краска образует покрытие стойкое к коррозии, к электрическому и тепловому воздействию. Толщина покрывающего слоя: 60-200 мкм.

Окрашивание порошковым составом проходит в короткие сроки, поскольку скорость полимеризации высокая. Повторное использование частиц материала при их возвращении (рекуперация) позволяет использовать порошок до 98 %, практически без потерь.

Условия хранения КМ соблюдать не сложно: температура от +25оС до +50оС, перегрев не допускается даже один раз. Срок хранения: не меньше полгода.

К минусам КМ относят:

- наличие токсичных элементов в составе;

- материал самостоятельно дома не наносится. Для этого необходимо специальное оборудование;

- использовать материал экономически выгодно, если речь идет об применении на массовом и серийном производстве.

Особенности

Рассмотрим особенности изделий из полиэфира и покрытий из него:

- Высочайшая степень защиты от агрессивных сред.

- Отличный теплоизолятор, особенно вспененный или армированный.

- Длительность срока службы.

- Водоустойчивость и термостойкость полностью полимеризированных смол.

- Стойкость к механическим воздействиям, в том числе и длительным.

- Универсальность в применении, надежность и долговечность.

Полиэфирные смолы чаще всего применяют там, где аналогичное применение эпоксидных неприемлемо из-за сложностей их быстрой полимеризации, связанной обычно с применением специальных помещений для выдерживания при высокой температуре, и длительности этих сроков. Кроме того, полиэфирные смолы обычно в 2-3 раза дешевле их эпоксидных аналогов.

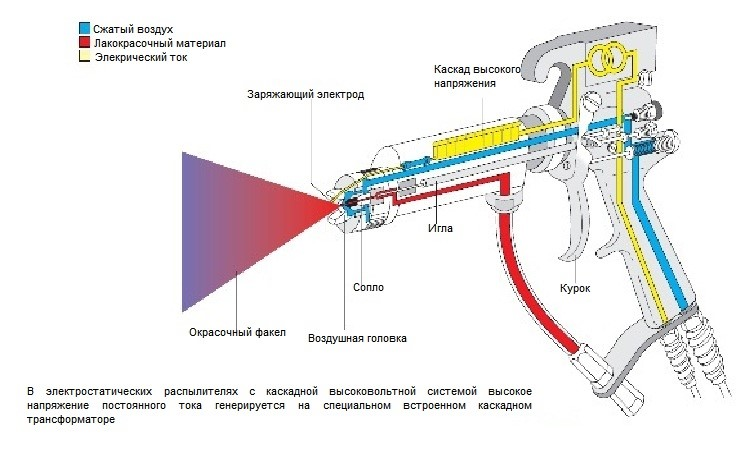

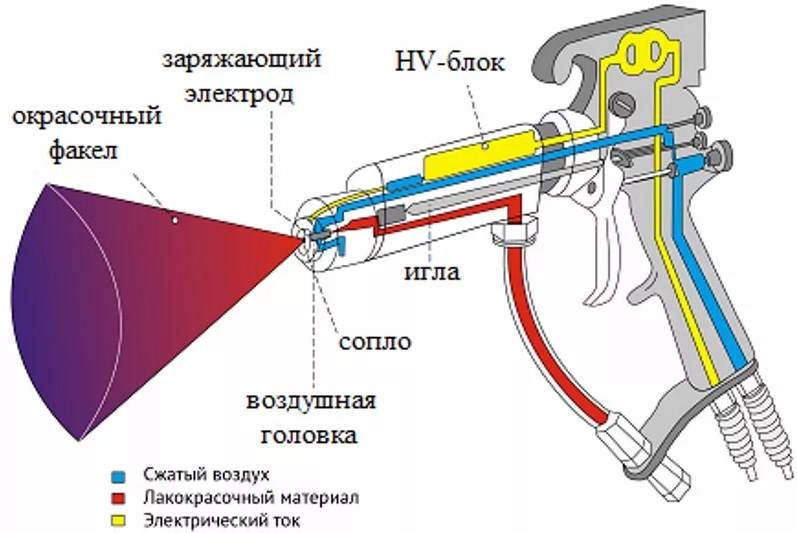

Особенность конструкции

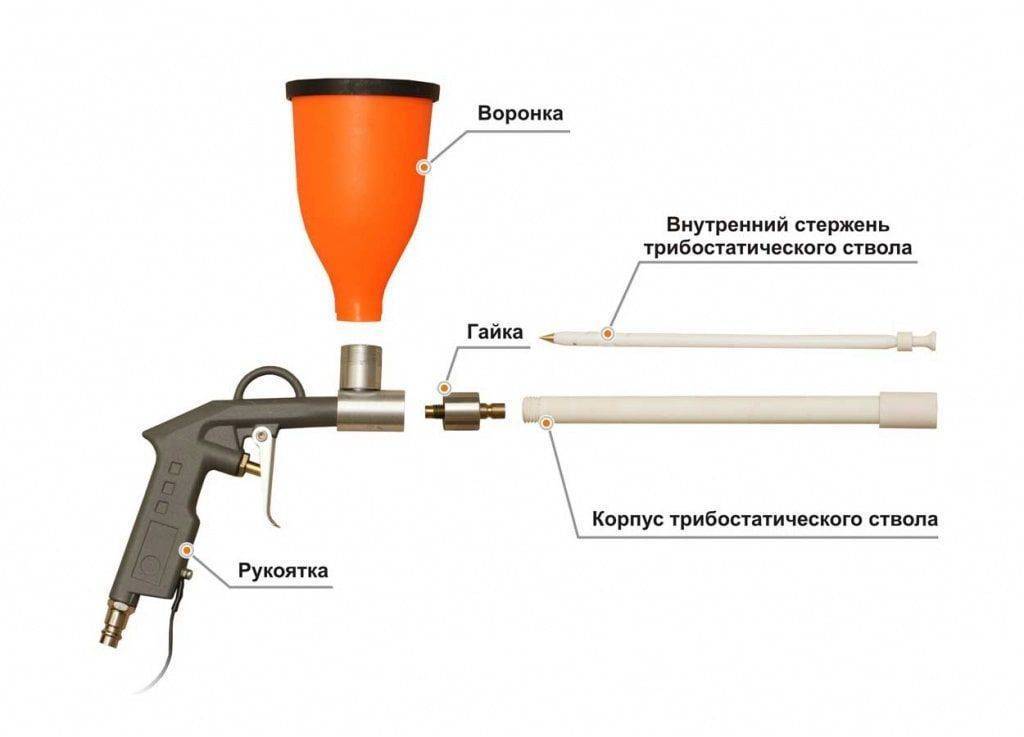

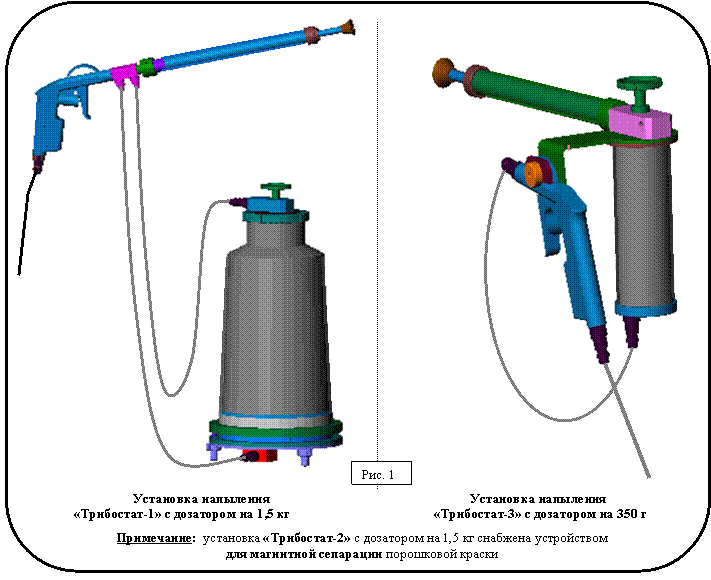

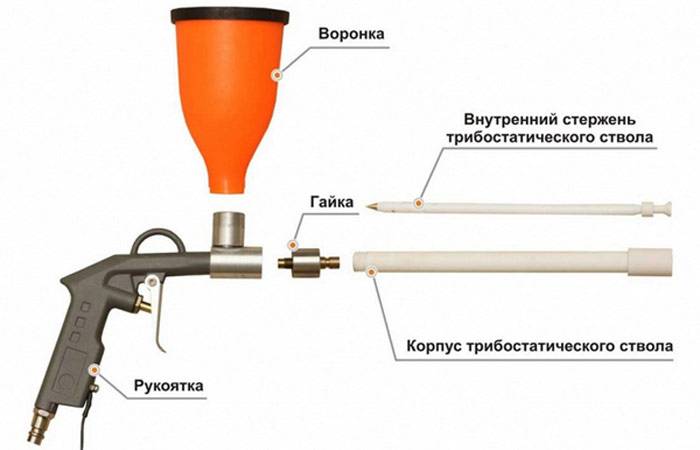

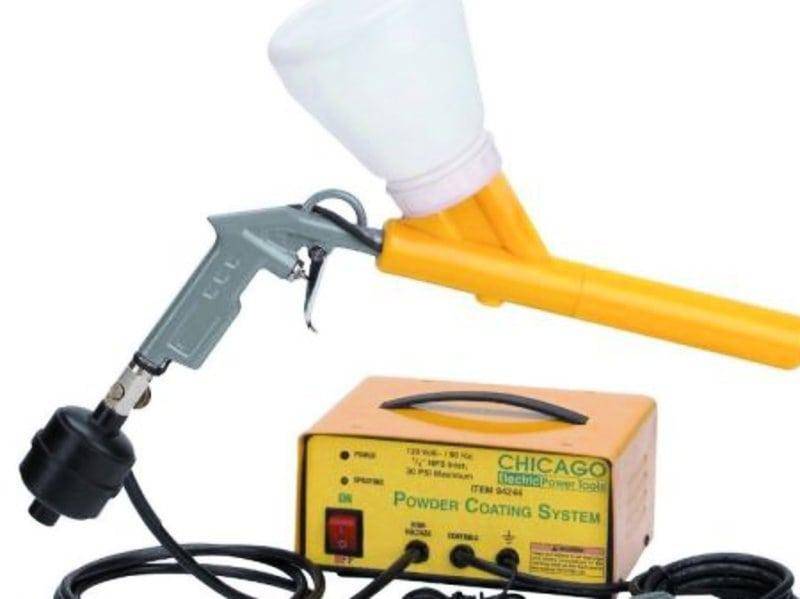

Конструкция меняется в зависимости от типа используемого оборудования, так как трибостатические пистолеты в целом имеют меньше составных элементов. Это рабочая рукоятка, бачок или воронка, гайка, внутренний стержень трибостатического ствола и корпус этого ствола. Сам пистолет подключается к компрессору. Электростатические пистолеты несколько более сложны в своей конструкции, так как там присутствует корпус с панелью управления, бачок с краской, преобразователь с блоком питания, разрядник, электрод с соплом, кабеля.

Важно. Для электростатических пистолетов совершенно неважно, какой именно тип порошковой краски будет использоваться

Это может быть полиуретановый или полиэфирный порошок. Эффективность покраски будет одинаковой.

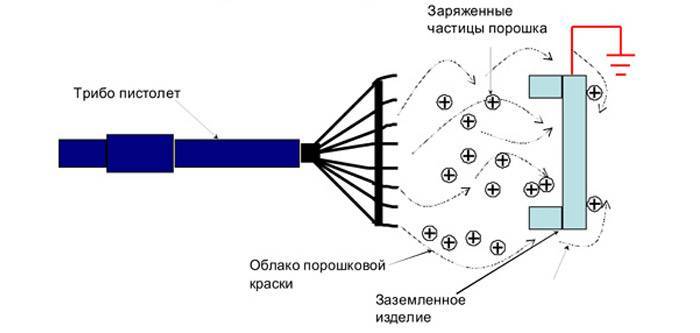

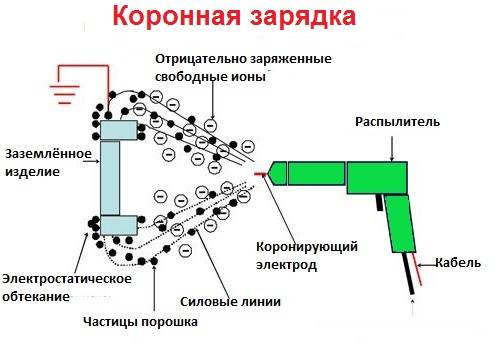

Порошковые трибостатические пистолеты

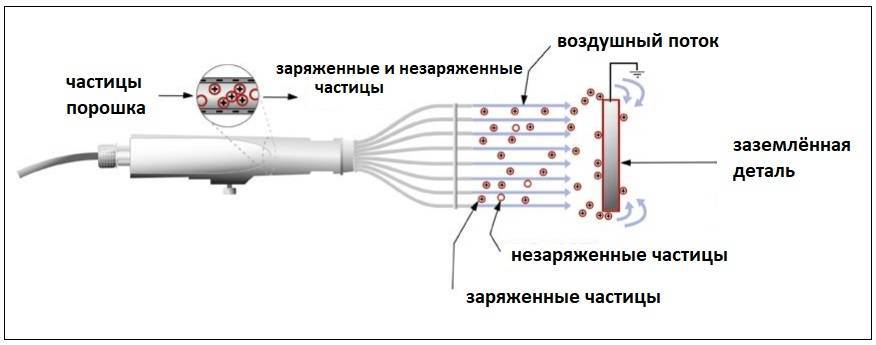

Общий принцип действия заключается в том, чтобы сообщать частицам краски электрический заряд. Наиболее просто это происходит трением.

Работа трибостатического пистолета для порошковой покраски состоит в следующем. Бачок заполняется порошковым красителем (исходный материал должен иметь определённую влажность, при которой исключается слипание смежных частиц сухой краски, что приведёт к перерасходу энергии). Бачок присоединяется к корпусу пистолета, в то время как к торцевой части прикрепляется шланг для транспортного потока воздуха от воздухозаборника.

Длина шланга определяется мощностью компрессора, и у бытовых исполнений пистолетов обычно не превышает 3 метров. Корпус пистолета предварительно заземляется. При включении происходит смешивание частиц воздуха с порошкообразным красителем. Создаётся мощный турбулентный поток смеси, в котором происходит интенсивное трение смежных частиц порошка. Этот поток канализируется через выходное отверстие насадки и выбрасывание на окрашиваемую поверхность.

Внутренняя поверхность заземлённого корпуса преднамеренно снабжена макронеровностями, поэтому полимерные частицы красителя испытывают значительное воздействие сил трения, вследствие чего их заряд дополнительно возрастает.

Трибостатические пистолеты конструктивно просты, и обладают меньшей ценой, однако их производительность связана с некоторыми внешними ограничениями:

- При функционировании в условиях низких температур эффективность трибостатического метода снижается, Причины – повышение влажности воздуха и комкование частиц порошка.

- Далеко не все порошкообразные красящие смеси могут эффективно электризоваться трением. Например, во все составы, кроме эпоксидных композиций, приходится добавлять полярные растворители, а они повышают плотность порошка, и увеличивают необходимую мощность компрессора.

- Производительность инструмента определяется размерами бачка (стандартная комплектация включает в себя бачок ёмкостью 0,5 л). Поэтому способ подходит для окраски сравнительно небольших по площади поверхностей.

- Интенсивность заряда зависит от степени заполнения бачка. При малом количестве порошка трение ослабевает, что может привести либо к уменьшению толщины слоя краски, либо к ухудшению её сцепления с окрашиваемой поверхностью.

Эпоксидка — достоинства и недостатки

Материал эпоксидного типа имеет несколько синтетических компонентов в составе и обычно реализуется в форме двухсоставных средств. Отличается от иных наличием основной смеси и отвердителя — последний добавляют для застывания перед использованием.

В результате после отверждения получаются изделия или покрытия высокой прочности, обладающие стойкостью к действию агрессивных факторов. При попадании ацетона или ряда других растворителей покрытие портится.

Преимущества применения эпоксидных материалов:

- отсутствие токсических испарений после полного высыхания изделий (не выделяют фенол, безопасны для здоровья),

- незначительная усадка,

- защита поверхностей от влаги,

- стойкость к износу,

- легкость шлифования,

- возможность склеивать дерево, сталь, алюминий, прочие непористые основания,

- самые высокие показатели клеевого шва.

С эпоксидными смолами работают не более часа — дальше состав начинает отвердевать. Полное застывание происходит при -10…+200 градусах, используются холодный и горячий методы сушки. Различие в эффективности в зависимости от способа сушки есть: при горячем воздействии получаются сверхпрочные изделия для специальных производств.

Где чаще всего используется эпоксидка? Вот основные сферы:

- пропитка стеклоткани для авиационного производства,

- обработка корпусов судов,

- изготовление деталей в автомобилестроении, электронике,

- приготовление пластмассы и стеклопластика для строительства,

- гидроизоляция покрытий для пола и стен в помещениях с высокой влажностью,

- участие во внешней отделке стен,

- декор помещений,

- создание химически стойкого барьера в разных отраслях промышленности.

Недостатков у средства только два. Довольно высокая стоимость, особенно если выбирать между эпоксидкой или полиэфиркой. Период полимеризации зависит от типа отвердителя и может быть довольно неудобным. Использование высококачественных отвердителей вызовет значительное удорожание работ.

Свойства и характеристики

Полиэфирная смола в готовом к применению виде по своей консистенции похожа на жидкий мед. Она может принимать разные оттенки, от желтого до темно-коричневого. Несмотря на наличие окраса, смола прозрачная. После того, как в основной состав добавляется отвердитель, прозрачность снижается, а сам материал густеет. В промежуточном состоянии он похож на резину, а по завершении отверждения становится твердым. На затвердевшую полиэфирную смолу хорошо наносится лак и различные краски.

Для полиэфирных смол можно сформулировать целый ряд уникальных свойств. Именно они играют определяющую роль в определении сферы применимости материала. Опишем кратко свойства и применение полиэфирной смолы.

- Низкая теплопроводность. Теплоизоляционные свойства смолы востребованы в промышленности и строительстве. Даже относительно небольшой слой способен служить неплохим изолятором.

- Влагостойкость. В затвердевшем виде полиэфирная смола не пропускает влагу. Она может использоваться даже в условиях повышенной влажности в качестве гидроизоляции.

- Повышенное время эксплуатации. Изделия из полиэфиров устойчивы к внешним воздействиям климатического и техногенного характера. Это позволяет эксплуатировать их в течение длительного времени, причем за весь период материал практически не теряет своих основных характеристик.

- Широкий температурный диапазон. Применение смолы в быту практически не ограничено температурными критериями. Материал абсолютно инертен и к ультрафиолетовому излучению, то есть, внешний вид изделий со временем не изменяется, равно как и оптические характеристики.

- Устойчивость к химии. Устойчивость к воздействию химически активных веществ позволяет применять различные средства по уходу за изделиями из полиэфирных смол.

- Универсальность. Сфера применимости материала охватывает многие отрасли промышленности, от производства машин до электроники. Востребована смола и в домашних условиях, несмотря на вредность некоторых ее компонентов.

- Хорошая адгезия. Высокий показатель адгезии только подчеркивает универсальность материала. Смола отлично сочетается с древесиной стеклом, пластиком и металлом.

- Диэлектрик. Диэлектрические свойства полиэфира позволяют одновременно использовать его, как строительный материал и как изолятор.

Есть у полиэфирных смол и характерные минусы. Материал считается опасным для здоровья человека. В основном, источником этой опасности является стирол, которым можно надышаться в процессе приготовления состава.

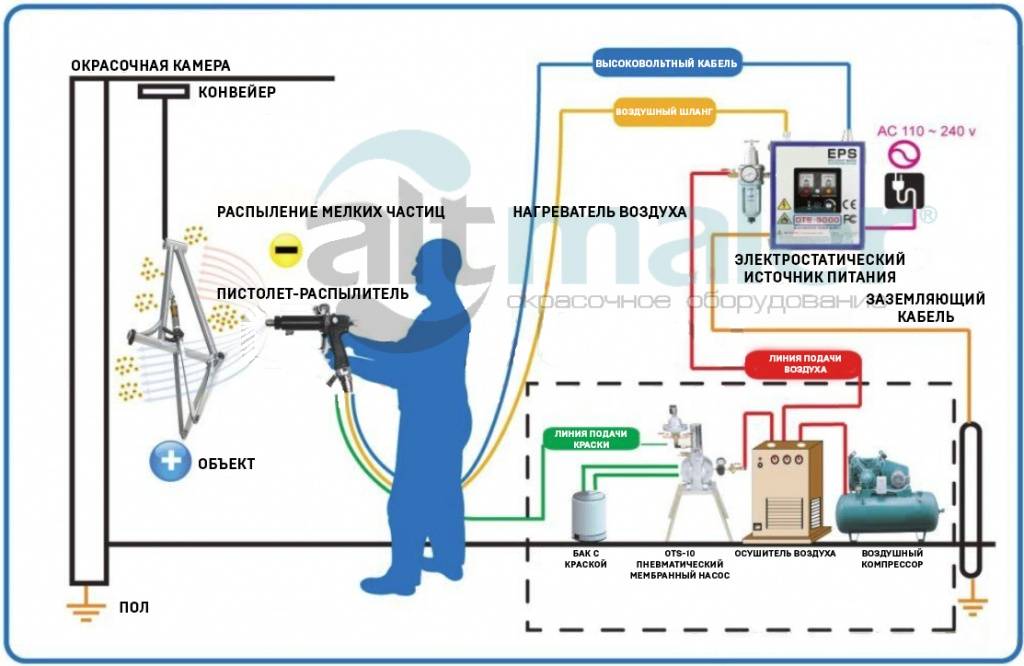

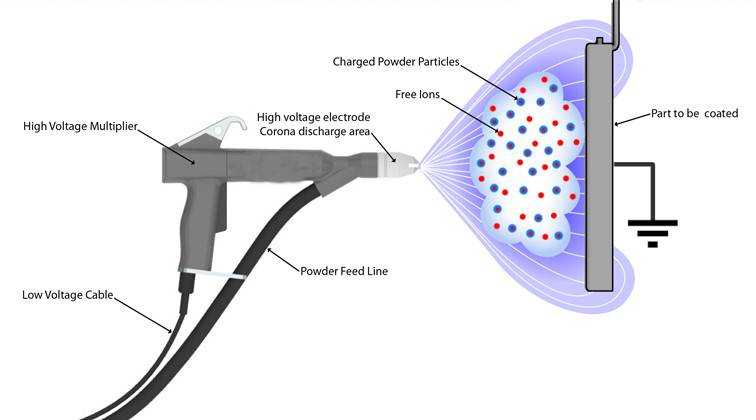

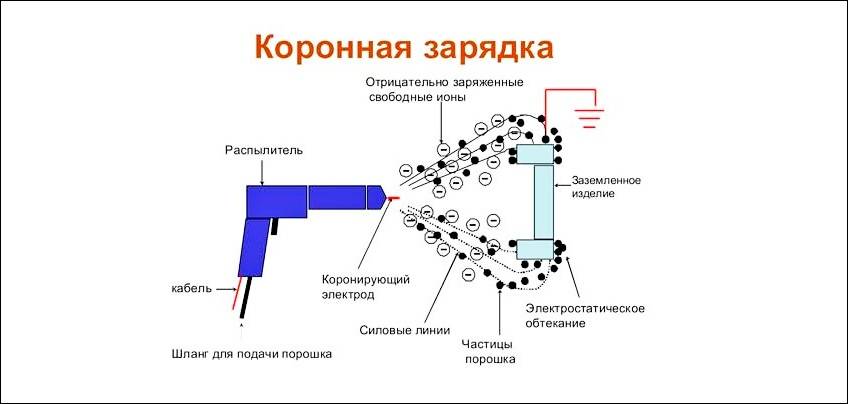

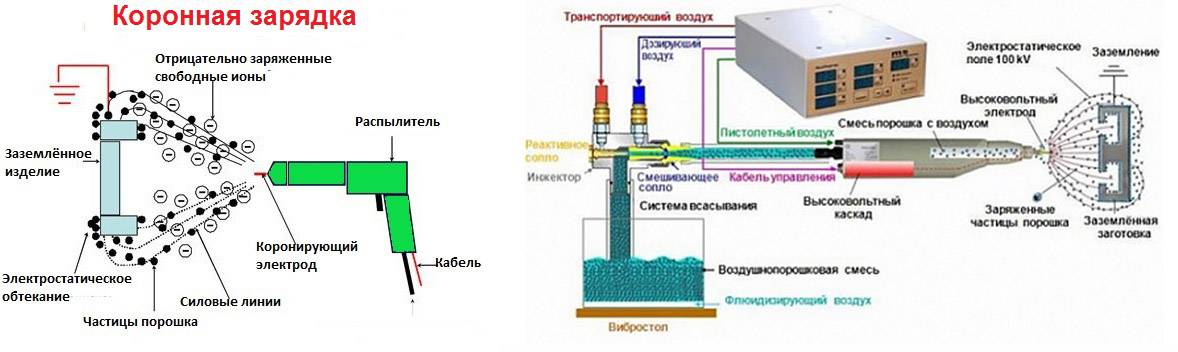

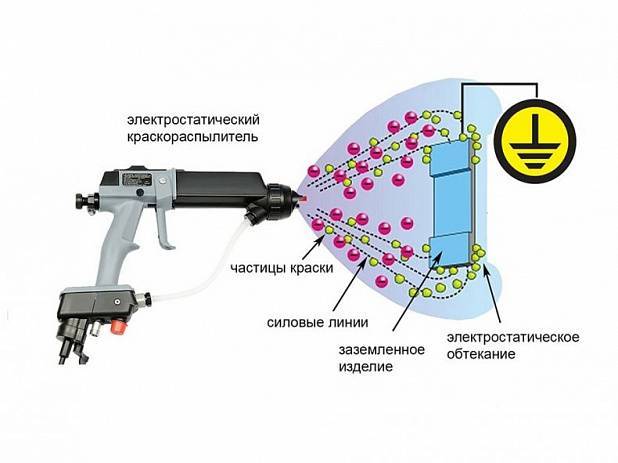

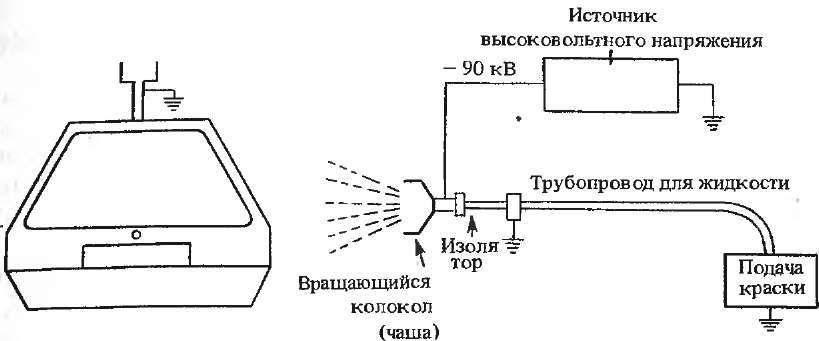

Электростатический краскопульт

Электростатический порошковый пистолет функционирует следующим образом: по одному каналу подается порошковая краска, а по другому сжатый воздух, который должен быть сухим и чистым.

Внутри пистолета наблюдается зарядка частиц красящего вещества при мощности 60-70 кВт, что дает им возможность крепиться на поверхность. Таким образом и происходит окрашивание. Практически все порошковые краски эффективно заряжаются, обеспечивая качественность покрытия.

У электростатического способа есть свои недостатки, среди которых нужно отметить возникновение электрического поля между краскопультом и обрабатываемой поверхностью. Это снижает качество напыления порошковой краски на поверхности со сложным рельефом. Одновременно уменьшается толщина покрытия.

Данный эффект называется эффектом обратной ионизации. Чтобы не создать таковой при окрашивании, следует предельно точно рассчитывать расстояние от насадки распылительного пистолета до поверхности, обязательно учитывать электростатические показатели порошковой краски, правильно заземлять устройство и регулировать силу тока.

Эпоксидно-полиэфирные краски

Гибридные или эпоксидно-полиэфирные порошковые краски – это эффективное сочетание двух веществ – полиэфирных и эпоксидных смол. Данные составы имеют привлекательную цену, а также они отличаются многими технологическими преимуществами, к примеру, окрашенная поверхность обладает устойчивостью к высокой температуре, химической стойкостью, улучшенными механическими качествами, а также небольшой чувствительностью к ультрафиолетовому излучению.

Эпоксидно-полиэфирная краска имеет отличные декоративные качества, поэтому данный лакокрасочный материал очень востребован. Благодаря современным технологиям изготовления и нанесения порошковых красок, удалось не только расширить цветовую палитру, но также создавать различные по структуре покрытия. Данная разновидность полиэфирной краски дает возможность создавать поверхность под кожу, муаровые узоры, поверхности разных оттенков, антикварные покрытия, и прочее.

Требуемые материалы и оборудование

Итак, дадим подробное описание технологии порошковой окраски металла. Для создания на нем прочного слоя напыления понадобятся:

- печь (камера) для полимеризации: ее можно изготовить самому или приобрести в специализированном магазине;

- пистолет-распылитель: так как стоит подобное устройство немало, его можно также собрать из преобразователя, часто используемого в зажигалках для газовых плит, блока питания и обычной пластиковой бутылки;

- естественно, сама краска.

Печи для сушки потребуется подключить к источнику напряжения, равному 25 кВт. В работе она будет выдавать 6 кВт, на разогреве чуть больше – 12 кВт. Для ее изготовления понадобится толстый листовой металл для корпуса, ТЭНы, вентилятор тангенциального типа, в котором воздушные массы будут перемещаться в одном направлении, а также любой негорючий теплоизолятор для обшивки.

Нагревательные элементы располагают параллельно друг другу на противоположных стенках печи. Основная часть вентилятора крепится вне камеры. Его наваривают таким образом, чтобы выход был узким, а вход достаточно широким. В сушильной печи также необходимо сделать отдельную камеру для напыления. Для обработки крупных деталей лучше предусмотреть тележки рельсового типа.

Рекомендации по уходу за изделиями из полиэфира

Ухаживать за изделиями из этой ткани следует в строгом соответствии с информацией на этикетке. В зависимости от состава материала (100-процентный ПЭФ или смешанный с другими материалами) рекомендации относительно стирки, сушки и глажки сшитых из него вещей могут значительно различаться.

Правильный уход за этими предметами гардероба предполагает соблюдение ряда правил:

- Стирать вручную или в стиральной машине при температуре воды не выше 40 градусов.

- Отжимать руками или в машинке на низких оборотах. По возможности рекомендуется совсем отказаться от отжима. Воде с полиэфирных изделий после полоскания лучше дать стечь естественным образом.

- Не использовать отбеливающие и хлорсодержащие средства. Они могут повредить структуру ткани.

- Применять кондиционеры. Это поможет придать вещи большую мягкость и снизить электризуемость.

- Не кипятить и не сушить в сушильной камере. Эта ткань не переносит высоких температур. При воздействии горячей воды и воздуха вещи из нее могут деформироваться. Для просушки полиэфирное изделие нужно разложить в хорошо проветриваемом помещении в горизонтальном состоянии вдали от отопительных приборов.

- Гладить с изнаночной стороны теплым утюгом с помощью проутюжильника. Глажка требуется лишь в исключительных случаях, т. к. эта ткань практически не мнется.

Лучший образец

Какой пистолет лучше? Ответить сложно, так как многое зависит от желаний владельца и ценовых категорий. Не может стоить дёшево агрегат, работающий в промышленных масштабах. А есть приборы, рассчитанные на определённый тип краски. Купить эти устройства не составит труда, изучите в сети Интернет цены и характеристики. Заказать можно в онлайн магазине или строительном гипермаркете.

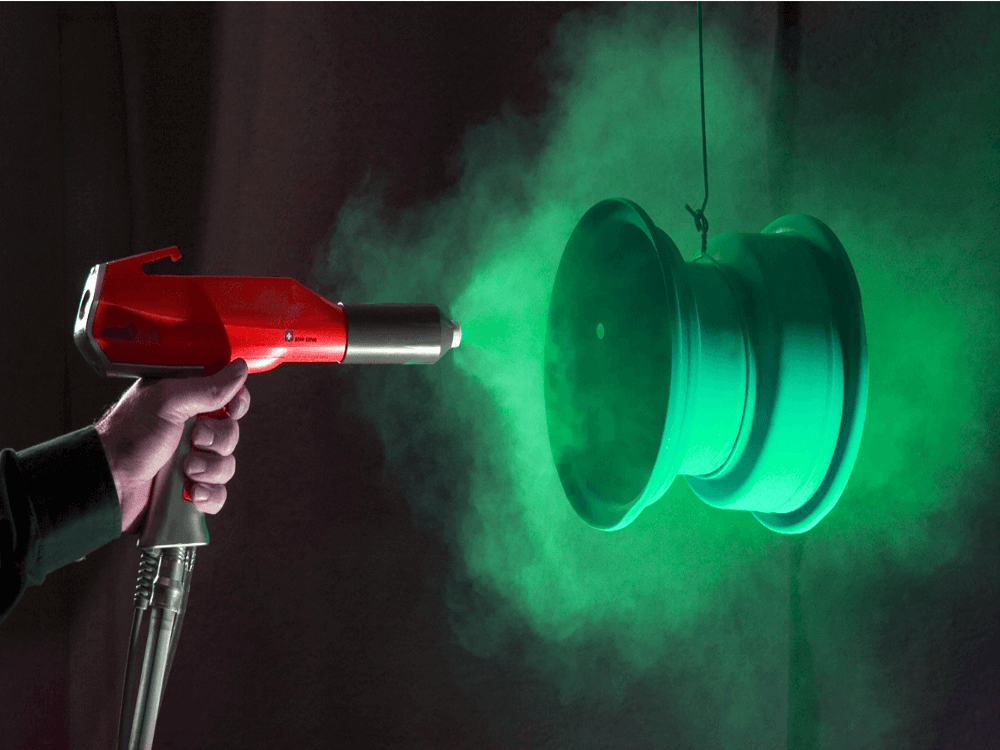

Использование порошковой краски для реставрации ЛКП автомобиля позволяет в результате получить качественное полимерное покрытие, которое помимо отличного вешнего вида характеризуется и повышенными защитными свойствами. Разработана данная технология нанесения покрытия еще в 50-х годах. В большинстве случаев, в отличие от стандартных эмалей, порошковая краска после нанесения поддается термической обработки в камере, расплавляясь, образует надежный защитный слой на металлических деталях кузова.

Нанесение краски происходит с помощью специального пистолета для порошковой покраски, который имеет свои особенности и отличия в сравнении с уже привычными для нас краскопультами для эмалей.

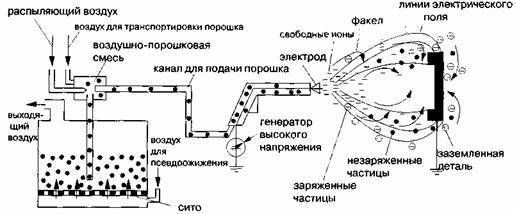

Суть метода полимерно-порошковой окраски

На очищенный обрабатываемый предмет напыляется порошковая краска. В процессе напыления частицы порошковой краски электрически заряжаются от внешнего источника или электризацией при трении. Электрическим полем частицы порошковой краски переносятся к окрашиваемому изделию, которое имеет противоположный заряд. Не осевшие на продукции частицы порошковой краски улавливаются в окрасочной камере напыления и могут быть использованы для повторного напыления, что исключается при использовании обычных жидких красок. Потом изделие с нанесенной порошковой краской переносится в камеру полимеризации для «запекания» краски. В процессе формирования покрытия из нанесенного порошкового слоя создается монолитное качественное покрытие на поверхности изделия.

Процедура формирования покрытия осуществляется посредством нагрева слоя порошковой краски до состояния его оплавления с образованием монолитного слоя. При последующей обработке в результате отвердения (для термореактивных материалов) или охлаждения (для термопластичных материалов) слоя образуется твердая пленка. Оплавление порошковых красок делится на три стадии: порошок оплавляется и переходит в вязко-текучее состояние; образуется единый слой из оплавленных частиц порошка; окрашиваемая поверхность смачивается расплавленным полимером, благодаря чему и формируется полимерно-порошковое покрытие.

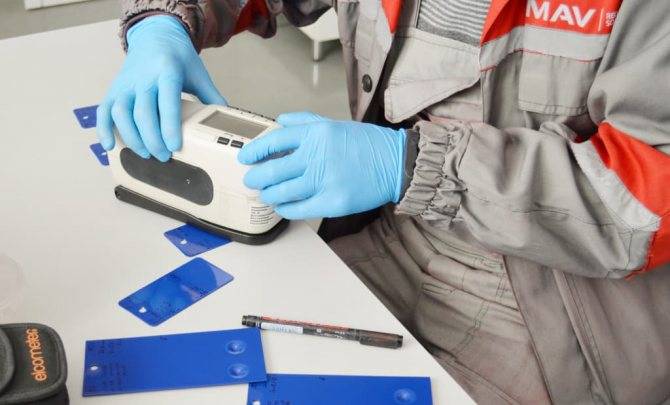

ЕСТЬ ЛИ СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К ПОРОШКОВО-ПОЛИМЕРНОМУ ПОКРЫТИЮ?

Это может быть:

- особый режим полимеризации (180/10,160/15,160/30);

- повышенный уровень коррозионной стойкости;

- спец.свойства, например: водостойкость, маслобензостойкость, химическая стойкость, термостойкость;

- электроизоляционные и элетропроводные свойства покрытия

- и другие требования.

Инженеры-технологи компании MAV учтут все требования и предложат подходящий материал.

Узнать больше о лаборатории AMIKA.

Подведем итоги

- При выборе порошково-полимерной краски учитывайте эксплуатационные характеристики окрашиваемого изделия.

- Цвет покрытия можно выбрать в любом международном каталоге (RAL K7, RAL K5, PANTONE, NCS) или изготовить индивидуально по образцу.

- Выбирая структуру покрытия ориентируйтесь на состояние металлической подложки. Если необходимо скрыть дефекты металла – выбирайте покрытия «антик», «шагрень» или «муар».

- Степень блеска полимерного покрытия может влиять на восприятие цвета.

- Чтобы добавить изделию «изюминку», используйте порошковые краски с эффектом «металлик».

- Для трибостатического нанесения и нанесения в поле коронарного заряда, необходимо выбирать разные порошковых ЛКМ.

- Инженеры-технологи модифицируют существующие и разрабатывают новые рецептуры порошковых материалы AMIKA под специальные требования Потребителя.

Расшифровка обозначений порошковых красок AMIKA

- Расшифровки артикулов полиэфирных (П-ПЛ) и эпокси-полиэфирных (П-ЭП-ПЛ) материалов AMIKA;

- Расшифровка кода полиуретановых порошковых материалов AMIKA.

Технология нанесения краски

Процесс окрашивания отличается от нанесения других КМ и разбивается на четыре этапа:

- Подготовительные работы. Поверхность очищается от ржавчины. После этого проводится ее обезжиривание, обработка грунтовкой и сушка. Чтобы цепкость красителя с основой улучшилась, а срок службы увеличился применяется цинковое фосфатирование поверхностей из стали, хромирование алюминиевых изделий, травление других поверхностей из металла.

- Нанесение краски. Состав распыляется на детали. Окрашивание проводится по двум технологиям: электростатический и трибостатический метод. ЛК порошок напыляется на изделие в камере с рекуператором. Такая технология позволяет собирать неиспользованный порошок и повторно его напылять.

В основе первой электростатической методики передача порошку электростатического заряда. Поверхность равномерно покрывается наэлектризованным порошком и удерживается на ней. В рекуператор просыпаются излишки порошкового красителя. Это позволяет максимально экономить порошок, использовать его на 98 %. При этом не загрязняется окружающая среда, экономятся финансы.

Менее эффективный и используемый на практике трибостатический способ покрытия поверхности полиэфирным красителем. Электростатический заряд частиц создается при трении их о стенки распылителя из материала электризующего типа, например, тефлона. Порошок равномерно продувается воздухом, что создает его псевдожидкое состояние. Для окрашивания деталь помещается в тару с таким псевдожидким составом.

Быстрота и легкость процесса окрашивания зависит от сыпучести материала. Показатель сыпучести будет низкий, если в составе частицы крупные, шероховатые и порошок влажный. Чтобы КМ не впитывал влагу складское помещение, где он хранится, должно быть сухим, заводская тара водонепроницаемая.

- Заключительный шаг. При температуре 140-220оС проходит термическая обработка. Под воздействием высокой температуры покрытие плавится. Процесс полимеризации приводит к образованию прочной защитной пленки. Она характеризуется эластичностью. Окрашиваемая деталь выдерживается в термокамере полчаса. Время обработки и температура в камере зависит от типа основания. Процесс можно объяснить, как расплавление порошка, растекание его расплава по поверхности изделия. Сплошная прочная пленка образуется после того как каждая частица полиэфирсодержащего полимера расплавится и полимеризуется. Толщина покрытия: 60-200 мкм. Конструкция сложной геометрической формы прогреется равномерно в покрасочной камере, ведь нагрев идет конвективный. Так полиэфир полимеризуется и образуется однородное покрытие в виде пленки.

- Сушка изделия. Когда полимеризация покрытия завершена, окрашиваемая поверхность сушится.

Физические и химические аспекты процесса отверждения

Полиэфирные смолы в отличие от глифталевых и пентафталевых высыхают быстрее, происходит это благодаря разбавлению их отвердителями. Добавив их к компонентам полиэфирной смолы, запускают процесс полимеризации.

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов. Первые варианты пигментов, которые можно добавлять в материал это кадмий, кобальт, хром, среди искусственных выделяются анилиновые красители. Смола представляет собой густую и вялотекущую консистенцию, и работать с ней в первоначальном виде сложно, для получения нужной консистенции разбавляют ее обычно стиролом, отличающиеся агрессивностью и ядовитостью, как минимум его вредно вдыхать.

В стирол при этом тоже добавляются другие компоненты, это эо октоат, либо нафтенат кобальта. Они отвечают за ускоряющие действие процесса полимеризации полиэфирной смолы, по этой причине подобное сочетание получило название предускоренная полиэфирная смола.

При этом разведение смолы пигментами не оказывает никакого влияния то, как быстро будет засыхать материал. Процесс уже будет запущен и будет протекать в своем темпе. При этом примерно через полгода-десять месяцев материал станет очень густым, и им нельзя будет пользоваться, это произойдет при температуре в помещении от +18 до +24 градусов. Как же после того, как она застынет, можно будет ее использовать?

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов.

Типы распыления

Применяются два вида электростатического распыления — классическое и каскадное. Классика предполагает, что по высоковольтному кабелю на электростатический краскопульт поступает постоянный ток под высоким напряжением. Классическая схема имеет ряд существенных недостатков. Прежде всего, речь идет о нестабильности напряжения в пистолетном электроде. Кроме того, красить достаточно неудобно, так большой кабель стесняет в действиях, а для отключения электропитания нужно всякий раз добираться до трансформатора.

В каскадной методике высокое напряжение формируется не вовне, а в самом пистолете. К пистолету по низковольтному кабелю направляется напряжение всего лишь в 12 В, а уже внутри устройства происходит генерация высокого напряжения. Преобразование осуществляется на каскаде краскопульта. Применяемый кабель тонок и гибок, благодаря чему работать с ним очень удобно.

Каскадный способ позволяет отключать поступление электричества независимо от генератора, а также контролировать уровень напряжения, выбирая подходящий для того или иного вида материала. Само напряжение отличается высокой стабильностью, что позволяет существенно сократить расход ЛКМ. Главный недостаток каскадного распыления — высокая стоимость оборудования. Однако затраты быстро окупаются за счет экономичности данной технологии.

Электростатическое распыление имеет некоторые ограничения, диктуемые следующими обстоятельствами:

- Свойствами лакокрасочного материала. Чтобы краска правильно заряжалась на электроде, необходимо сопротивление на уровне не меньше 30 кОм. В противном случае эффективность покраски в электростатическом поле радикально сокращается. В качестве примера лакокрасочного материла с низким уровнем сопротивления можно привести составы со значительными добавками металлической пудры (к таковым относятся эмали типа «металлик»). До последнего времени электростатическое окрашивание не использовалось при нанесении водорастворимых красок, так как существовал высокий риск коротких замыканий по причине электропроводимости жидкости. Последние модели оборудования для электростатического окрашивания позволяют работать с водорастворимыми ЛКМ.

- Свойствами материала. Не проводящие ток изделия, такие как пластик и древесина, окрашивать сложно. Облегчить процесс можно при помощи специальных токопроводящих грунтов (в случае с пластиком) или увлажнения (для древесины).

- Формой окрашиваемой детали. Как было сказано выше, электростатический метод позволяет окрашивать изделия разных форм, однако в замкнутом токопроводящем контуре напряжение электростатического поля равняется нулю. Поэтому в глубоких выемках отсутствует электрическое поле, из-за чего на такие участки не попадают частицы лакокрасочного материала. Более того, не попадая во всевозможные впадины, краска концентрируется на других участках (например, на кромках), что приводит образованию слишком толстого слоя покрытия. Чтобы избежать подобных проблем (их называют контуром Фарадея), окрашивание труднодоступных мест осуществляется обычным краскопультом — безвоздушным или пневматическим.