Приготовление сырья

В вопросе, какого качества будет сделан силикатный кирпич, важную роль играет стадия подготовки ингредиентов и смеси. К компонентам предъявляются такие требования:

- Кварцевый песок в основном используется в немолотом виде. Можно применять смесь из крупнозернистого и тонкомолотого песка. Содержание кремнезема в нем должно составлять более 69-72 %.

- Известь во многом определяет свойства готового изделия, а потому она должна быть высокого качества. Основное условие — она должна иметь способность к ускоренному гашению.

- Вода используется на всех стадиях производства: подготовка смеси, гашение извести, при формовке элементов и в процессе тепловой обработки. Она не должна иметь никаких примесей.

Приготовление смеси для формовки кирпича начинается с дозировки ингредиентов, которая должна строго соответствовать выбранной рецептуре. Известь может добавляться в количестве 6,5-9 % по объему. Чем выше качество извести, тем меньше ее потребность в составе. Вода добавляется после смешивания компонентов из расчета следующего расхода: испарение — 3-4 %, на гашение извести — 2,4-2,7 %, на увлажнение смеси — 6,5-7,5 %. Рецептура кирпича оговаривается техническими условиями, принятыми на данном предприятии.

Приготовление песчано-известкового раствора обеспечивается 2 основными способами:

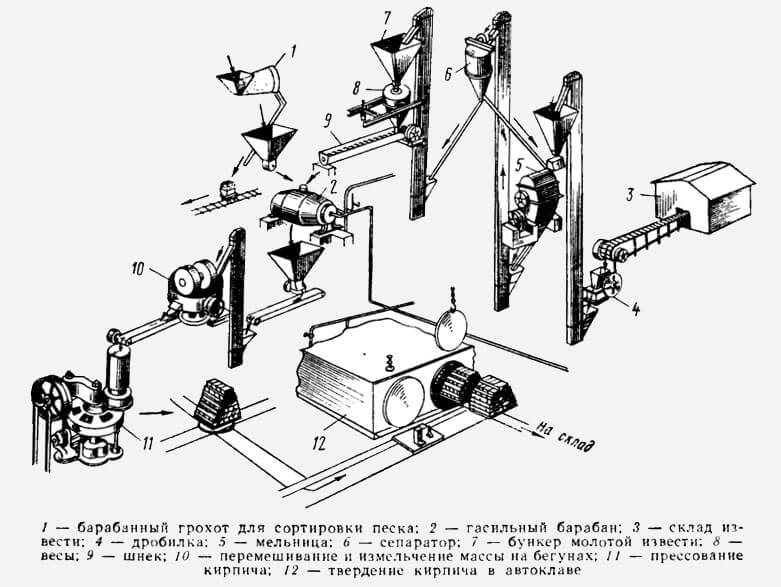

- Барабанный способ. Используется известь после тонкого измельчения. Песок и тонкомолотая известь поступают в специальный бункер с барабаном для перемешивания ингредиентов. В этой же камере производится и гашение извести с добавлением воды. Завершает процесс барабанной подготовки тепловая обработка при вращении в герметичном объеме, которая осуществляется с помощью пара.

- Силосный способ. Подготовка смеси проводится в специальных емкостях цилиндрической формы, которые называются силосами. В них обеспечивается и гашение извести. Весь процесс приготовления сырья занимает 11,5-13 часов, после чего смесь увлажняется и направляется на формовку в пресс.

Белый или красный?

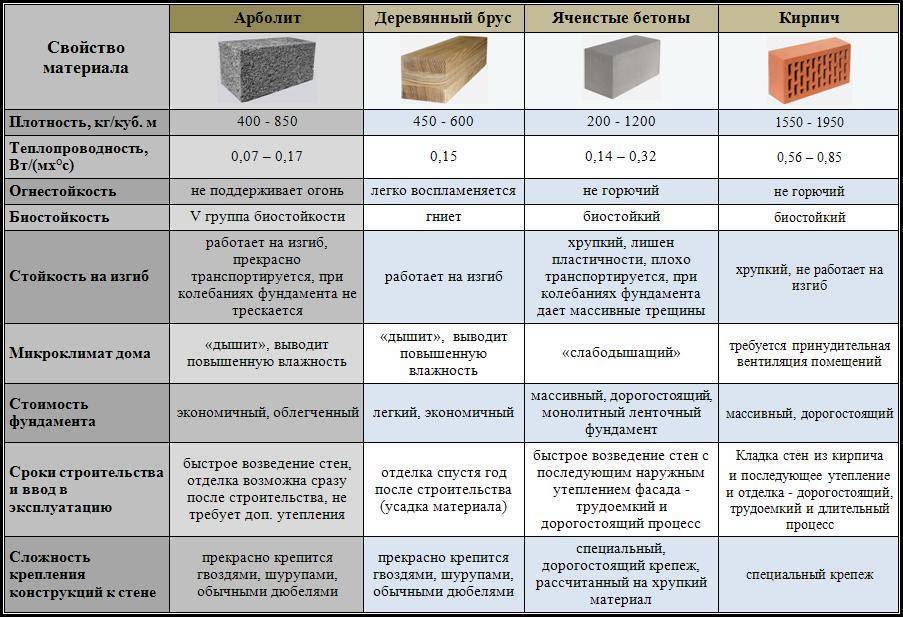

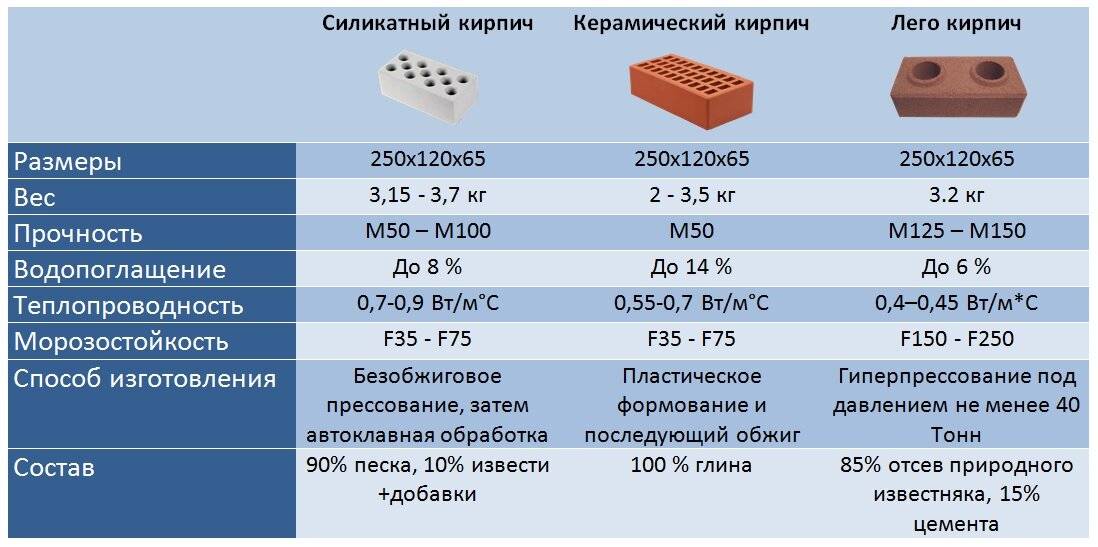

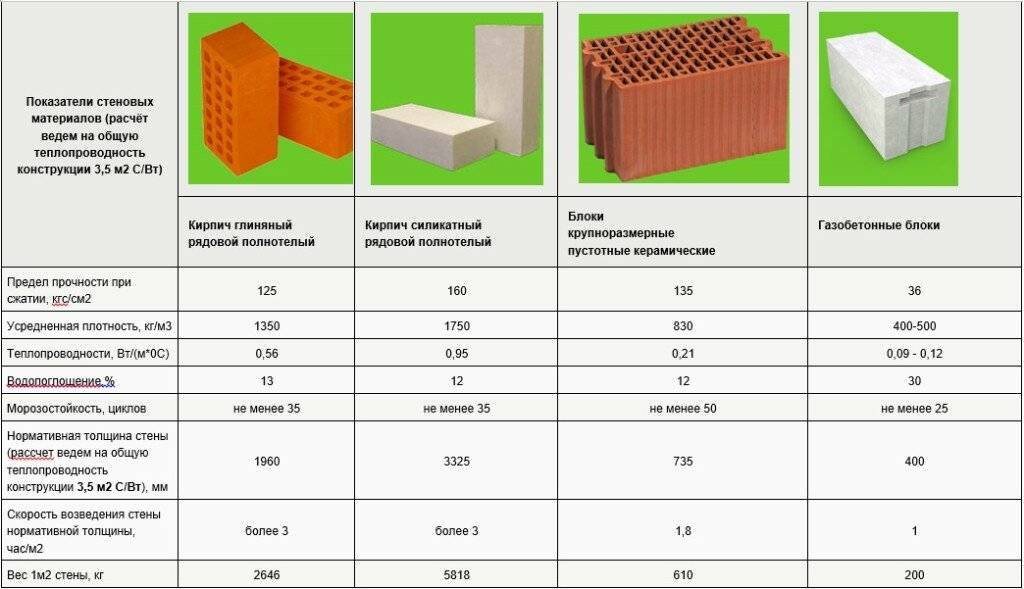

Силикатный (белого цвета) кирпич появился позднее красного (керамического) ‒ в 1880 году в Германии. От керамического его отличает добавление в состав извести. Чтобы понять разницу между двумя видами материалов, стоит сравнить их характеристики:

- Прочность. По этому показателю белый кирпич выигрывает, но и фундамент должен быть гораздо более прочным и “тяжелым”.

- Стойкость к температурам. По данному пункту преимущество у керамического кирпича. Учитывая, что его производят из обожженной глины, он с легкостью выдерживает любые температурные рекорды, в то время как силикатный начнет разрушаться при +600 С. Этот показатель важен, если необходимо выкладывать печь, камин и другие конструкции, прямо соприкасающиеся с огнем.

- Стойкость к морозам. Оба материала по этому показателю имеют схожие параметры.

- Теплоизоляция. В данном случае стоит отдать предпочтение красному кирпичу, который создает комфортный микроклимат в доме даже без дополнительных усилий по утеплению стен.

- Звукоизоляция. А по этому показателю лидирует силикатный, у которого уровень изоляции составляет 51 Дб, в то время как у керамического он равен 45 Дб.

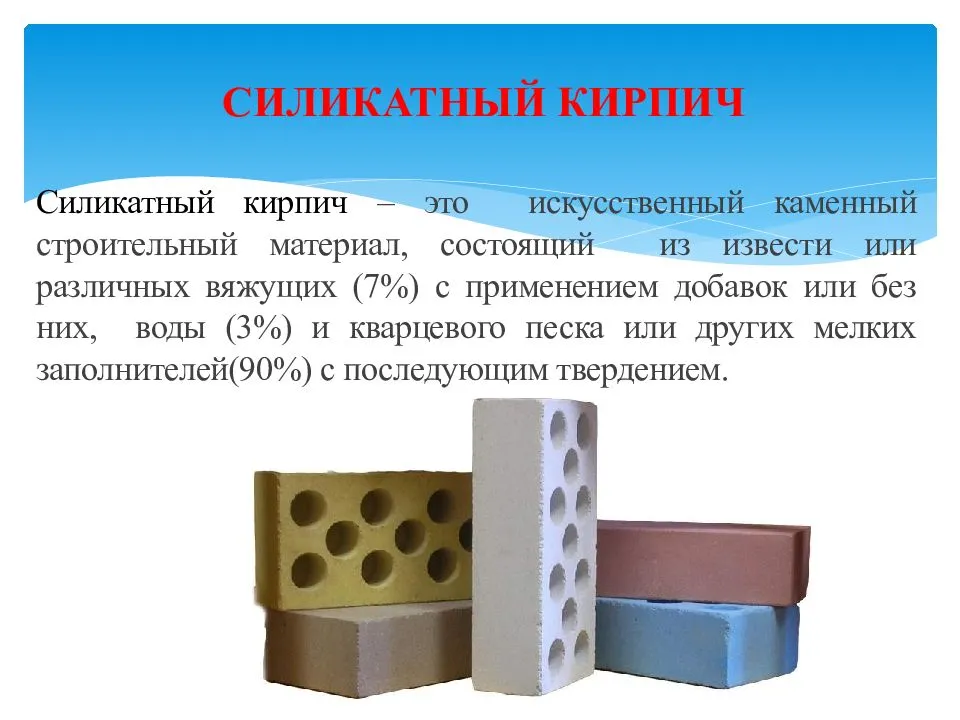

Что это такое?

Керамический кирпич представляет собой строительный материал, который изготавливают из красной глины методом формовки и обжига. Кирпич был изобретён очень давно, однако технология его производства и состав не претерпели особых изменений. Раньше процесс изготовления керамического кирпича был сложным и трудоёмким. Глину тщательно вымешивали, затем вручную формировали заготовки нужной формы, выставляли сушиться на солнце, и лишь после того, как кирпич затвердеет, отправляли его на обжиг в печь-времянку. Производством кирпича занимались сугубо в летний период, так как просушить заготовки в условиях низких температур и высокой влажности, характерных для зимнего и осеннего периодов, было практически невозможно. Так продолжалось вплоть до второй половины XIX века, пока в Европе не были изобретены первые обжиговые печи и сушильни.

Сегодня процесс производства керамического кирпича полностью автоматизирован и круглогодично осуществляется на многочисленных предприятиях. Для изготовления материала пользуются двумя способами. Первый носит название полусухого прессования и заключается в формировании сырца из глины низкой влажности. Процесс происходит под достаточно высоким давлением, что позволяет обеспечить быстрое схватывание сырья и получить на выходе материал высокой плотности и твёрдости. Преимуществами такой технологии считаются быстрое изготовление и простота механизмов для производства. Основным недостатком метода является невозможность использования материала для строительства сооружений, которые будут подвергаться воздействию повышенной влажности. Именно из-за низких эксплуатационных качеств такой кирпич используется мало и объёмы его производства достаточно невысоки.

Второй способ носит название пластического формования и заключается в выдавливании глины из ленточного пресса с последующей сушкой и обжигом заготовок при температуре 1000 градусов. Влажность глины при этом достигает 35%, в то время как при полусухом прессовании этот показатель едва достигает 10%. Таким методом изготавливается основная масса керамического кирпича, используемого во всех сферах строительства. К достоинствам способа относят возможность производства кирпичей разных форм и размеров, что позволяет формировать в заготовках пустотные участки, изменяя эксплуатационные характеристики материала. Минусом считают высокую стоимость оборудования и, в сравнении с первым способом, несколько увеличенное время производства кирпичей.

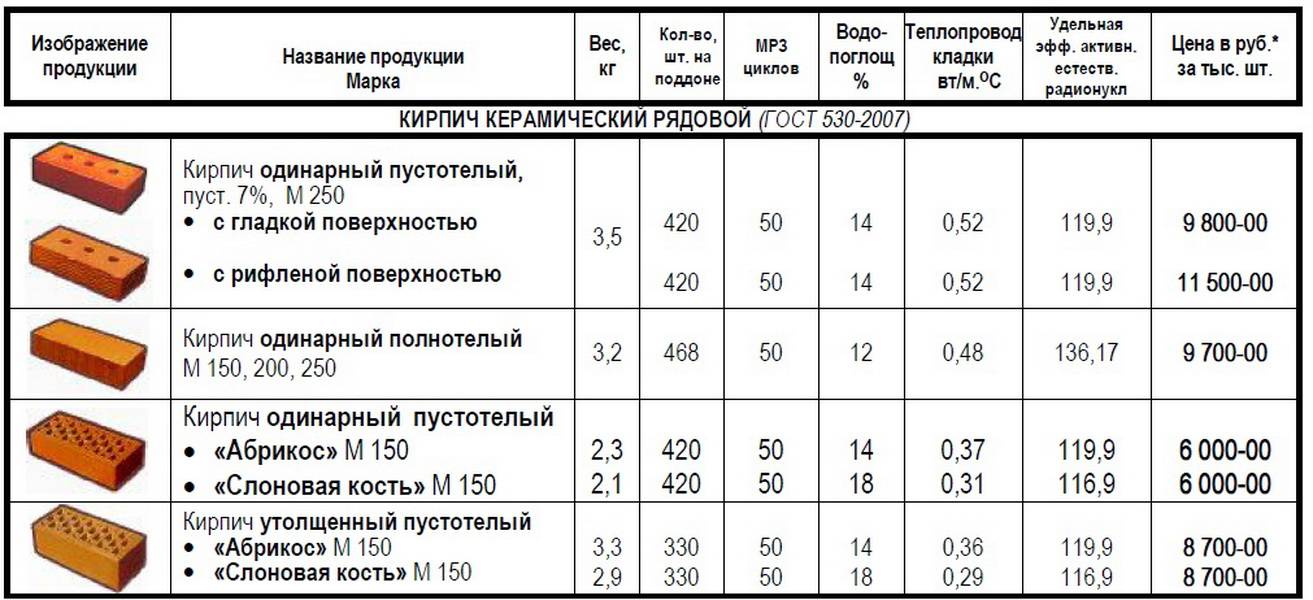

После изготовления каждая партия керамических кирпичей проходит испытание. Для этого берут несколько экземпляров и проверяют их на предмет абсорбции воды, сжатия и ударопрочности. Проверка производится на специализированном оборудовании с использованием многотонного пресса. По результатам испытаний продукция проходит сертификацию в соответствии со строгими требованиями ГОСТ с присвоением соответствующих классов морозоустойчивости (F) и прочности (M). Однако помимо буквенного символа, маркировка кирпича включает и цифры. Так, цифра, расположенная за значком F обозначает, сколько циклов заморозки-оттаивания способен выдержать кирпич без утраты основных эксплуатационных характеристик.

Цифровой показатель, следующий за значком «М» указывает на то, какова может быть максимальная нагрузка на 1 см2 площади кирпича. Благодаря тому, что все испытания выполняются по единому стандарту, сертифицируемые кирпичи разных партий могут отличаться друг от друга лишь очень незначительно. Это позволяет классифицировать экземпляры по форме исполнения и размеру, считая изделия, относящиеся к той или иной категории, условно одинаковыми. Сфера применения керамического кирпича довольно широка. Помимо строительства, материал с успехом используют при возведении каминов, заборов, колон и лестниц, а также при реставрации фасадов и внутренних помещений.

Дозировка компонентов

Для получения сырьевой смеси нужного качества необходима правильная дозировка компонентов. Дозу извести определяют по содержанию в ней активного компонента — оксида кальция. На каждом заводе эту норму устанавливают опытным путем. В среднем в силикатной массе содержится 6-8% активного компонента. Если применяется свежеобожженная чистая известь, ее количество можно уменьшить. В случае же содержания большого количества примесей и недожженного камня, норм извести в составе силикатной массы должна быть увеличена.

Неправильное соотношение извести с остальными компонентами ведет к снижению качества готового кирпича. Недостаток извести обуславливает уменьшение прочности, увеличение ее содержания, не оказывая существенного влияния на прочностные свойства, ведет к повышению себестоимости силикатного кирпича.

Что надо учесть покупателям и строителям

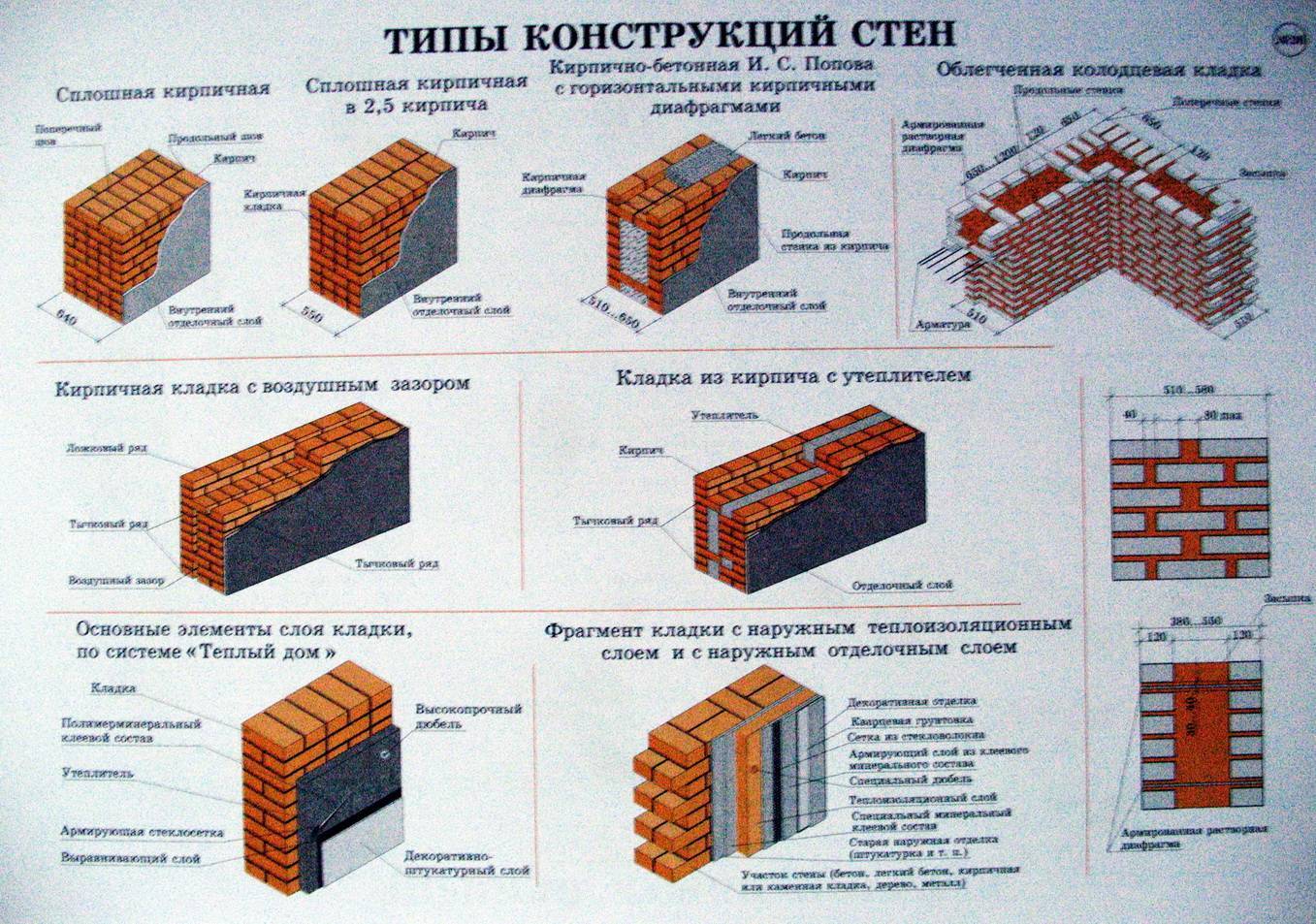

Согласно требованиям ГОСТ 530–2007, одинарный керамический кирпич производится только с размером 250х120х65 мм. Подобный материал применяется, если нужно выложить несущие стены и целый ряд других конструкций. Тяжесть его различается в зависимости от того, будут ли укладываться пустотелые либо полновесные облицовочные блоки. Красный облицовочный кирпич, в котором нет пустот, будет весить 3,6 или 3,7 кг. А при наличии внутренних выемок масса 1 блока составит минимум 2,1 и максимум 2,7 кг. При использовании соответствующего стандарту полуторного облицовочного кирпича, масса 1 шт. принимается равной 2,7-3,2 кг. Оба вида декоративных блоков — одинарный и полуторный — могут быть применены при украшении арок и фасадов. Полновесные изделия могут содержать максимум 13% пустот. А вот в стандартах на включающий пустоты материал указано, что наполненные воздухом полости могут занимать от 20 до 45% суммарного объема. Облегчение кирпича 250х120х65 мм позволяет увеличить тепловую защищенность сооружения.

Дополнительная информация

Все сказанное относится к керамическому облицовочному кирпичу. Но у него есть еще и силикатная разновидность. Этот материал крепче обыкновенного изделия, создается за счет комбинации кварцевого песка с известью. Соотношение между двумя основными компонентами подбирают технологи. Однако при заказе силикатного кирпича 250х120х65 мм, как и при покупке его традиционного аналога, надо тщательно рассчитывать массу блоков.

В среднем 1 штука стройматериала с такими габаритами весит до 4 кг. Точное значение определяется:

- размером изделия;

- присутствием полостей;

- добавками, использованными при получении силикатного блока;

- геометрии готового изделия.

Одинарный кирпич (250х120х65 мм) будет весить от 3,5 до 3,7 кг. Так называемый полуторный полнотелый (250х120х88 мм) имеет массу 4,9 или 5 кг. Отдельные виды силиката из-за особых добавок и других технологических нюансов могут весить 4,5—5,8 кг. Поэтому уже вполне ясно, что силикатный кирпич тяжелее аналогичного по размерам керамического блока. Эту разницу обязательно нужно учитывать в проектах, усиливать фундамент сооружаемых построек.

Пустотелый силикатный кирпич размером 250х120х65 мм имеет массу 3,2 кг. Это позволяет существенно упростить как строительные (ремонтные) работы, так и перевозку заказанных блоков. Можно будет воспользоваться автомобилями меньшей грузоподъемности. Кроме того, отпадает необходимость усиливать стены. А потому и фундамент возводимой постройки окажется сделать проще.

Немного иная ситуация с пустотелыми изделиями. Такой одинарный силикатный кирпич весит 3,2 кг. Стандартная упаковка включает 380 экземпляров. Итого тяжесть пачки (без учета подложки) составит 1110 кг. Масса 1 куб. м. будет равна 1640 кг, а сам этот объем включает 513 кирпичей — не больше и не меньше.

Теперь можно рассмотреть полуторный силикатный кирпич. Его габариты составляют 250х120х88, а масса 1 кирпича — все те же 3,7 кг. В упаковку войдет 280 экземпляров. В общей сложности они будут весить 1148 кг. А 1 м3 силикатного полуторного кирпича содержит 379 блоков, общая тяжесть которых достигает 1400 кг.

Есть также колотый силикат 250х120х65 тяжестью 2,5 кг. В обычной таре его помещается 280 экземпляров. Поэтому упаковка получается очень легкой — всего 700 кг ровно. Вне зависимости от вида кирпичей, надо проводить все расчеты очень тщательно. Только в таком случае удастся обеспечить многолетнюю эксплуатацию постройки.

Если нужно определить тяжесть кладки, можно не рассчитывать ее объем в кубических метрах. Можно просто подсчитать массу одного ряда кирпичей. А дальше уже применяется простой принцип. На высоту 1 м приходится:

- 13 рядов одинарного;

- 10 полос полуторного;

- 7 полос двойного кирпича.

Это соотношение одинаково верно как для силикатной, так и для керамической разновидности материала. Если предстоит облицовывать крупную стену, правильнее выбирать полуторный или даже двойной кирпич. Рекомендуется начинать свой выбор с пустотелых блоков, потому что они легче и более универсальны. Но если есть уже основательный, прочный фундамент, можно сразу заказывать полновесные облицовочные изделия. В любом случае окончательное решение принимают только заказчики строительства или ремонта.

Подробности смотрите далее.

Общие сведения

Состав силикатного кирпича

Итак, для его изготовления применяют:

- Шлам белитовый;

- Зола;

- Шлаковый песок;

- Смесь золы и шлака мелкофракционная;

- Окись хрома;

- Песок кварцевый – 80 – 90% от общей массы;

- Гашеная известь гидратированная 10 – 15%;

- Чистая вода – используется для придания смеси пластичности и ее увлажнения.

Классификация силикатного кирпича

Песчано-известковый – стандартный вид материала, состоит из 7 – 10% извести и 90 – 93% кварцевого песка;

- Шлаково-известковый – изготавливают при помощи замены кварца пористым шлаком в количестве 88 – 97% и 3 – 12% извести;

- Зольно-известковый имеет в составе 75 – 80% золы и 20 — 25% извести.

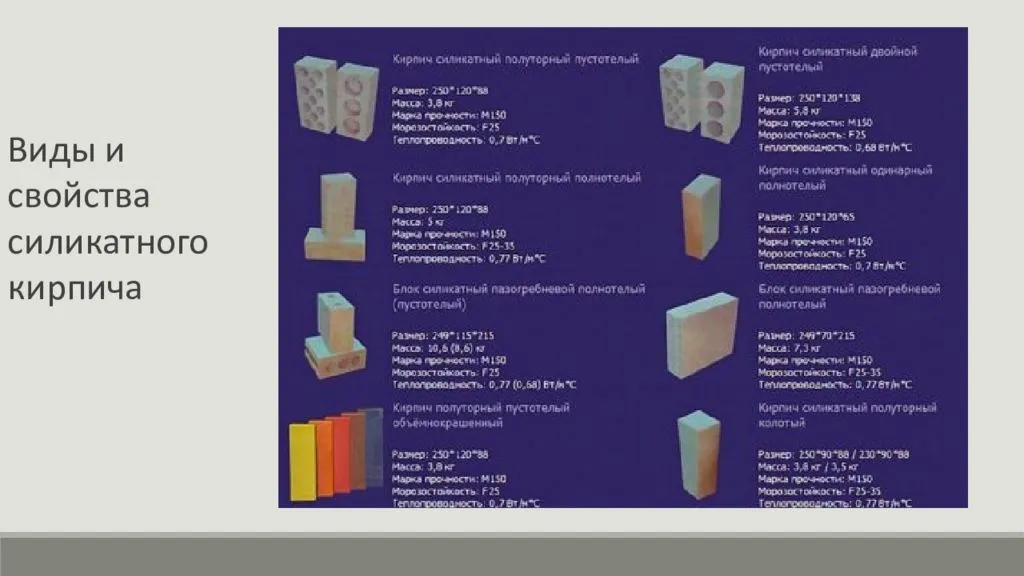

Размеры силикатного кирпича

Длина х ширина х толщина в мм:

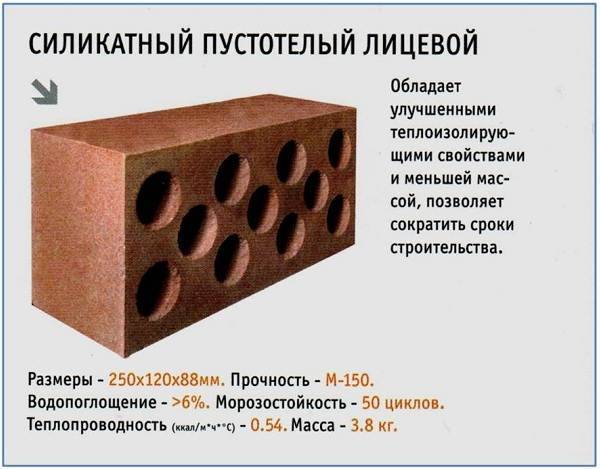

- одинарный (О) 250 × 120 × 65 имеет массу 3,5 – 3,8 кг;

- уплотненный (У) 250 × 120 × 88 именуется также полуторным или модульным, обладает рифленой поверхностью, имеет массу до 4,3 кг.

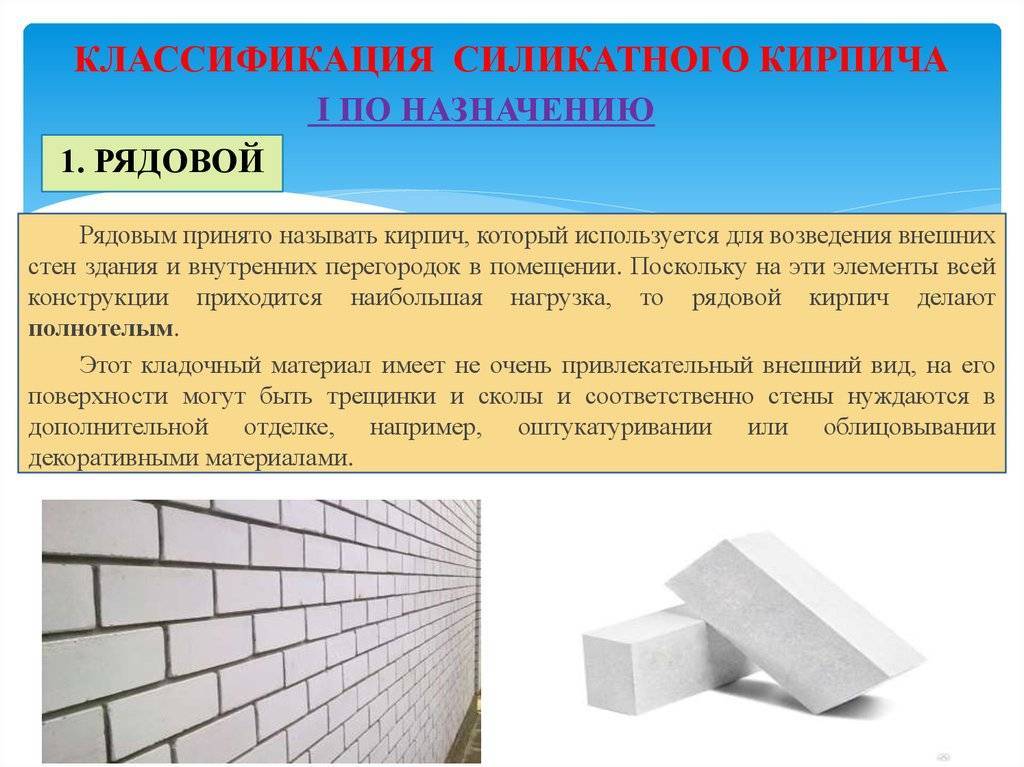

С учетом сферы применения

Силикатный кирпич делится на:

- «Л» Лицевой используется для облицовки силикатным кирпичом стен строения, должен иметь идеальную поверхность без дефектов. Такой материал производят гладким, декоративным, с имитацией сколов, рельефным.

- «Р» Рядовой силикатный кирпич используется для кладки стен, после чего будет спрятан под облицовочными материалами, в связи с этим допустимо наличие сколов, трещин и шероховатостей на поверхности.

Преимущества силикатного кирпича

- Высокий уровень поглощения шума;

- Неподверженность образованию высолов;

- Морозоустойчивость;

- Вес готового здания на выходе получается небольшим, таким образом снижается нагрузка на основание дома;

- Долговечность и надежность;

- Экологичность;

- Широкий выбор разновидностей.

Недостатки силикатного кирпича

Малые размеры кирпича требуют увеличения трудозатрат;

По сравнению с керамическим кирпичом, устойчивость к низким температурам, влаге и открытому огню ниже.

Материал нельзя применять для кладки печей, каминов, дымоходов, поскольку предельная температура использования составляет 500°C;

Не походит для применения в помещениях с высоким уровнем важности.

Технические характеристики кирпича

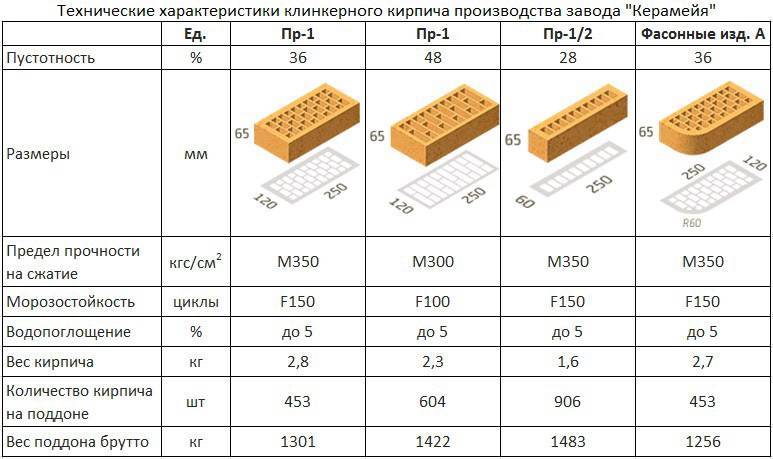

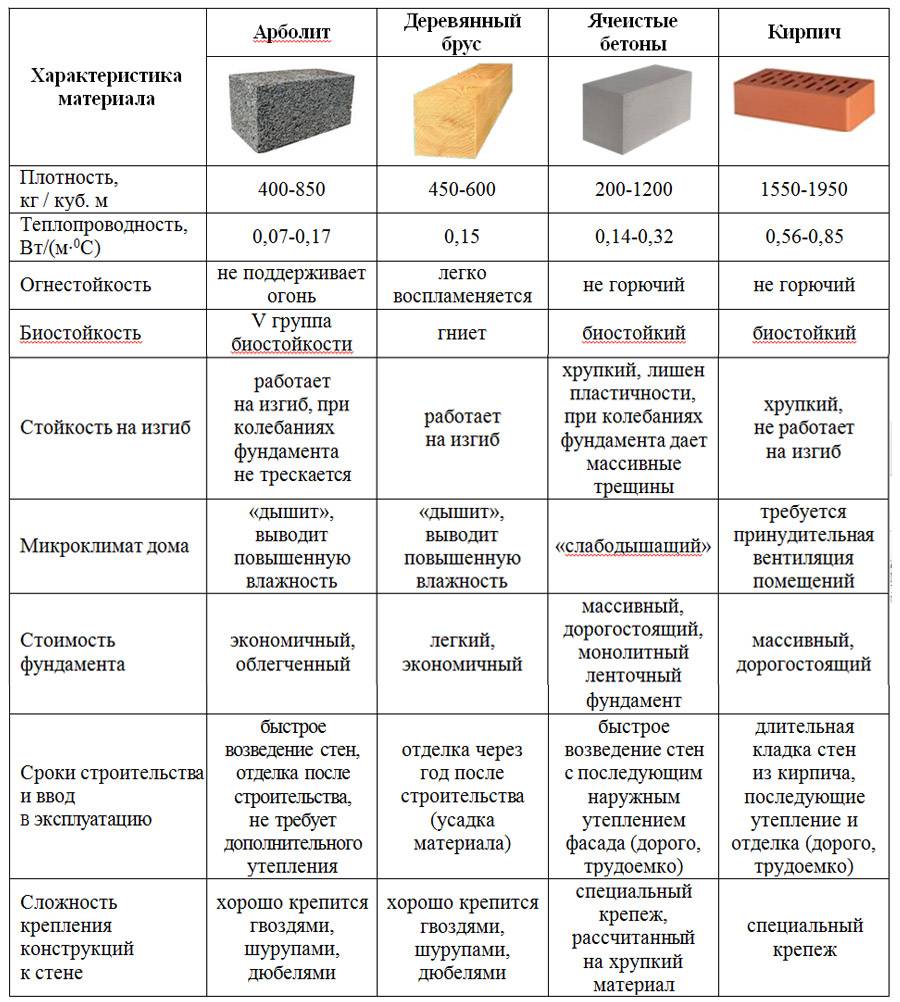

При выборе кирпича необходимо уделить пристальное внимание не только его типу, но и совокупности технических характеристик. Основные свойства кирпича, по которым классифицируется этот строительный материал: прочность, морозоустойчивость, плотность, теплопроводность и пористость

Плотность

Плотность кирпича показывает отношение массы материала к его объему с учетом пор и пустот. То есть этот показатель косвенно отражает пористость и теплопроводность материала и поэтому используется в качестве одной из основных характеристик кирпича.

Пористость

Структура кирпича зависит от степени заполнения порами его объема. От коэффициента пористости строительного материала зависят многие его эксплуатационные характеристики: прочность, морозостойкость, теплопроводность и т.д.

Прочность

Ключевая характеристика кирпича, по которой ему присваивается цифровое обозначение марки, – это прочность. Этот показатель отражает способность материала противостоять определенным нагрузкам в определенных условиях без деформации и разрушения. Прочность кирпича, указанная маркировкой после буквы «М», показывает максимально допустимую нагрузку на 1 кв.см. поверхности материала. Например, кирпичи бывают марок М100, М200, М250, М300 и т.д. Чем больше числовой показатель – тем прочнее кирпич.

Теплопроводность

Теплопроводность кирпича отражается в указанном производителем коэффициенте теплопроводности, который показывает способность материала передавать тепло от одной поверхности к другой при условии изначальной разницы их температур.

Морозостойкость

Показатель морозостойкости стройматериалов очень важен для стран с переменным климатом – он показывает минимально допустимое для материала количество циклов замораживания и оттаивания без повреждения и потери прочности. Этот показатель маркируется буквой F и соответствующим числу циклов цифровым обозначением: F25, F35, F50, F100 и т.д. В России строительство промышленных помещений и жилых домов ведется с использованием кирпича с маркировкой не ниже F35.

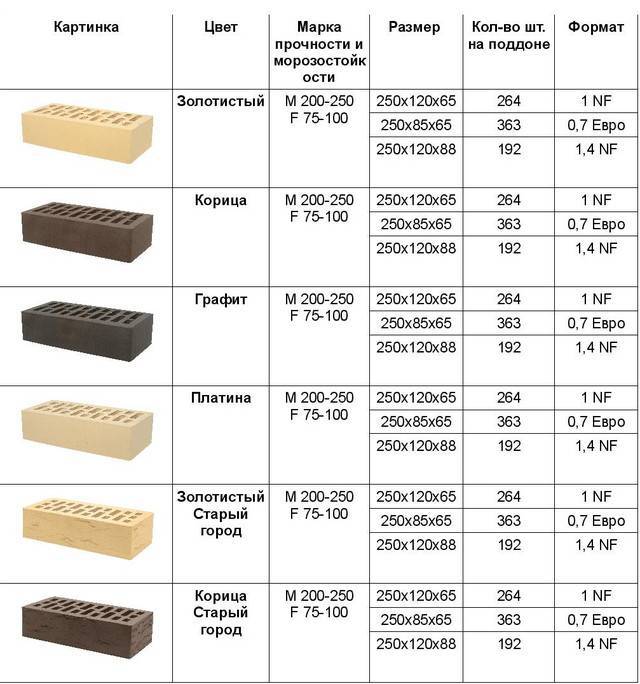

Также кирпич на современном строительном рынке может иметь разную форму, размеры, цвет и другие вариативные внешние различия. Многообразие материалов позволяет в точности реализовать пожелания клиентов и воплотить дизайнерские решения проектировщиков на высоком уровне качества и эстетичности.

Экологически чистый, прочный и надежный, долговечный и презентабельный – кирпич широко применяется в строительстве по всему миру. Около 70% всех зданий в Европе строятся из кирпича, и даже несмотря на появление множества дешевых материалов и технологий в малоэтажном строительстве, именно кирпич остается лидером строительного рынка уже на протяжении многих столетий. Возведение коттеджа или строительство бани, устройство опоры для забора или облицовка фасада, благоустройство садовых дорожек или постройка промышленного завода – этот универсальный материал поможет эффективно решить любые строительные задачи.

Производство силикатного кирпича

Успех и популярность силикатного кирпича объясняется во многом достаточно простым способом его изготовления, что обусловило и невысокую цену. Весь цикл производства занимает около суток, против недели у керамического материала.

Кроме того, стоимость исходного сырья: песка и извести также невелика. А для того чтобы еще более снизить расходы и уменьшить себестоимость продукта, заводы строились недалеко от мест добычи песка, но, естественно, с учетом потребностей региона в данном материале.

Менее востребован силикатный кирпич там, где климат характеризуется постоянной повышенной влажностью (особенно в сочетании с суровой зимой), так как в таких условиях материал, из-за способности впитывать влагу, применяется менее активно.

Но, несмотря на несложность процесса производства и простой состав силикатного кирпича, его изготовление всегда ведется в промышленных масштабах и причиной этого – необходимость использования дорогостоящего и громоздкого оборудования и прежде всего, автоклавных печей.

Схематично в производстве силикатного кирпича можно выделить несколько этапов:

- на первом – происходит изготовление специального состава из кварцевого песка и извести. В некоторых случаях для достижения специальных результатов используются добавки или, например, пигменты, позволяющие получать изделия любого цвета (но, чаще всего, коричневого, красного или желтого);

- на втором этапе производится формование изделий, которые затем подвергаются процессу прессования. Как правило, для этого используются специальные формы, которые и придают необходимые габариты и вид изделиям;

- третий этап – обработка горячим паром в автоклаве под давлением в 8-12 атмосфер;

- последний этап – сушка, складирование кирпича в паллеты и, соответственно, отправка заказчику.

Для производства силикатного кирпича может использоваться песок разных фракций, что придает изделиям необходимые характеристики и свойства. Например, применение песка крупной, мелкой и средней фракций позволяет получать материал с пористой структурой, степень которой определяется соотношением фракций между собой.

Соотношение 4:2:1 (крупный, средний, мелкий песок) позволяет получать высокопористый кирпич, а 16:16:1, наоборот, максимально плотный.

Известь в данном составе выполняет функцию вяжущего вещества и чаще всего используется негашеной.

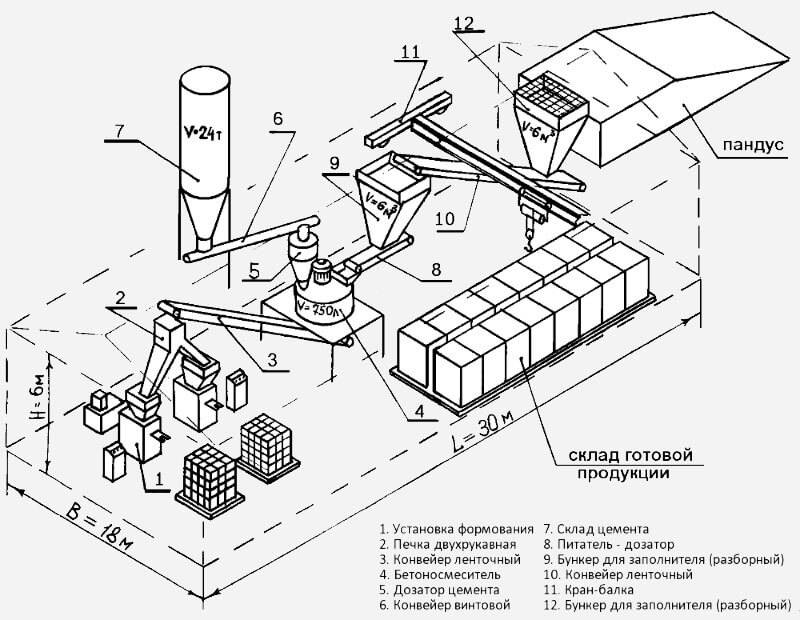

Технологическая схема производства силикатного кирпича (барабанным способом):

Вода – третий основной компонент применяется без исключения на всех этапах производства, начиная от процесса гашения извести и приготовления смеси и заканчивая выработкой горячего пара для автоклава.

Основные недостатки и достоинства силикатного кирпича, как материала, предназначенного для возведения стен

Поскольку все требования и основные характеристики изделий, в соответствии с ГОСТ, мы рассмотрели, актуальным будет проанализировать все возможные сильные и слабые стороны силикатного кирпича.

Преимущества сводятся к следующему:

- Высокие показатели морозостойкости во многом определяют долговечность продукции;

- Соотношение плотности и теплопроводности – оптимальны;

- Широкий ассортимент продукции и большой выбор производителей. Наличие изделий с облицовочной стороной;

- Широкая сфера применения материала;

- Высокая прочность позволяет возводить из силикатного кирпича не только малоэтажные, но и высотные здания;

- Невысокая цена на изделия;

- Экологичность, пожароустойчивость;

- Простота укладки, возможность произвести ее своими руками;

- Высокие эстетические качества кирпича;

- Звукоизоляция и паропроницаемость изделий.

Основные недостатки:

- Гигроскопичность кирпича силикатного. Изделия способны впитывать влагу, которая оказывает отрицательное влияние на показатели. Материал нуждается в технически верной защите;

- Относительно немалый вес изделий;

- Небольшие размеры замедляют скорость строительства здания;

- Ограничение в использовании. Силикатный кирпич, например, не рекомендуют использовать при возведении помещений, которые характеризуются преобладание влажного климата, например, баня или сауна.

Почему стоит обратиться к нам

Наши преимущества:

- сертификаты, паспорта, подтверждающие качество любых строительных материалов;

- гарантия на все виды строительных и отделочных работ;

- знаем все профильные ГОСТы, СНиПы;

- понимаем, что значит ровно и правильно;

- работаем по договору, условия «на ходу» не меняем;

- выгодные условия сотрудничества.

Наши консультанты всегда подскажут, как сделать лучше и решить вашу проблему. Подберем строительные материалы, расскажем, где их можно купить дешевле. Поможем подобрать оптимальный сорт кирпича, опираясь на свой многолетний опыт.

Предусмотрены разные варианты расчета, на крупные заказы предоставляем скидку.

Технические характеристики состава и свойств силикатного кирпича

Использование особых растворов красителей на минеральной основе, которые отличаются устойчивостью к наличию щелочи в окружающей среде, дает возможность значительно расширить ассортимент силикатных блоков для строительства домов. Краситель применяют также при производстве белого силикатного кирпича.

Содержание в смеси белого кварца и извести, позволяет получить на выходе именно белые блоки. Но в процессе эксплуатации построенных домов из силикатного кирпича, материал поглощает пыль, а известь вымывается дождевыми водами и блоков. В результате кирпич приобретает сероватый неприглядный оттенок.

Поэтому, для того чтобы этого не случилось, производители подмешивают в состав окись титана. Именно это компонент позволяет силикатному кирпичу оставаться белым продолжительное время.

Дорогостоящие сорта силикатного кирпича от известных европейских производителей наделены абсолютной устойчивостью к ультрафиолету.

Связано это с тем, что в состав пластичной массы добавляют такие компоненты как:

- На 1 м3 смеси – максимум 5 кг портландцемента;

- На 1 м3 смеси – максимум 5 кг белого цемента из глинозема;

- 0,5 – 10 кг полимеров в виде порошка на основе винилароматического спирта и метакрилатов.

Данный состав кирпича белого силикатного полнотелого позволяет на протяжении нескольких десятилетий не терять изначального цвета и насыщенности оттенков.

Способность силикатных блоков сохранять тепло делают их весьма привлекательным материалом для строительства жилья. Самый простой по составу кирпич имеет довольно высокий процент теплопроводности. Примечательно, что с более высоким уровнем плотности материала, этот коэффициент понижается. Показатели КТ для стандартного силикатного кирпича составляют 0,55 Вт/ М х Со. Кладка силикатного кирпича обладает тенденцией к снижению этих показателей до 22 – 29%, в связи с повышенным содержанием цементного раствора в швах.

Увеличить теплопроводимость силикатного кирпича можно при помощи некоторых способов:

- Добавление в состав компонентов, увеличивающих пористость материала, и уменьшающих тем самым его плотность;

- Формовка в блоках специально созданных пустот, которые понижают показатели проводимости тепла;

- Добавление гидрофобных компонентов и теплоизолирующее покрытие внешней поверхности силикатного кирпича.

Как видите, прочность силикатного блока напрямую зависит от его плотности, веса и устойчивости к воздействию внешней среды. Чем плотнее материал, тем выше показатели устойчивости к морозам, и ниже к поглощению влаги. Стандартный силикатный кирпич, имеющий класс плотности 1,6 – 1,8 способен абсорбировать от 10 до 14% воды, а свойства сохранять тепло снижаются на 30%.

Прочность и показатели поглощения воды у такого кирпича более низкие, нежели у стандартных видов, но для облицовочного материала это не играет особой роли.

Применение

Можно встретить несколько видов силикатного кирпича, в зависимости от предназначения:

- Для выкладки обычных и несущих стен применяется рядовой силикатный кирпич, а для кладки фасадных поверхностей можно применять лицевой. При этом, производят кирпич с гладкой или фактурной поверхностью, а также кирпич с декоративным покрытием. Такой кирпич применяется для облицовки оконных проемов и решения различных дизайнерских идей.

- Силикатный кирпич имеет ряд недостатков, которые и определяют область его применения. Основной недостаток – это способность поглощать влагу. Поэтому, он не пригоден для проведения строительных и облицовочных работ в помещениях с повышенной влажностью, таких как бассейны, бани, санузлы и т.д.

- Ограничено его применение в условиях, повышенных температур, больших перепадов температур, в условиях действия агрессивных сред, а также агрессивных веществ, находящихся в грунтовых водах. В этой связи, нельзя выкладывать силикатным кирпичом цоколя зданий, фундаменты, возводить печи и камины.

- При использовании силикатного кирпича встает вопрос применения скрепляющих растворов. В данном случае, лучше проконсультироваться с производителем силикатного кирпича, на предмет использования состава растворной смеси, что позволит более качественно осуществлять строительные работы. Не исключено, что простым цементно-песчаным раствором обойтись не удастся.

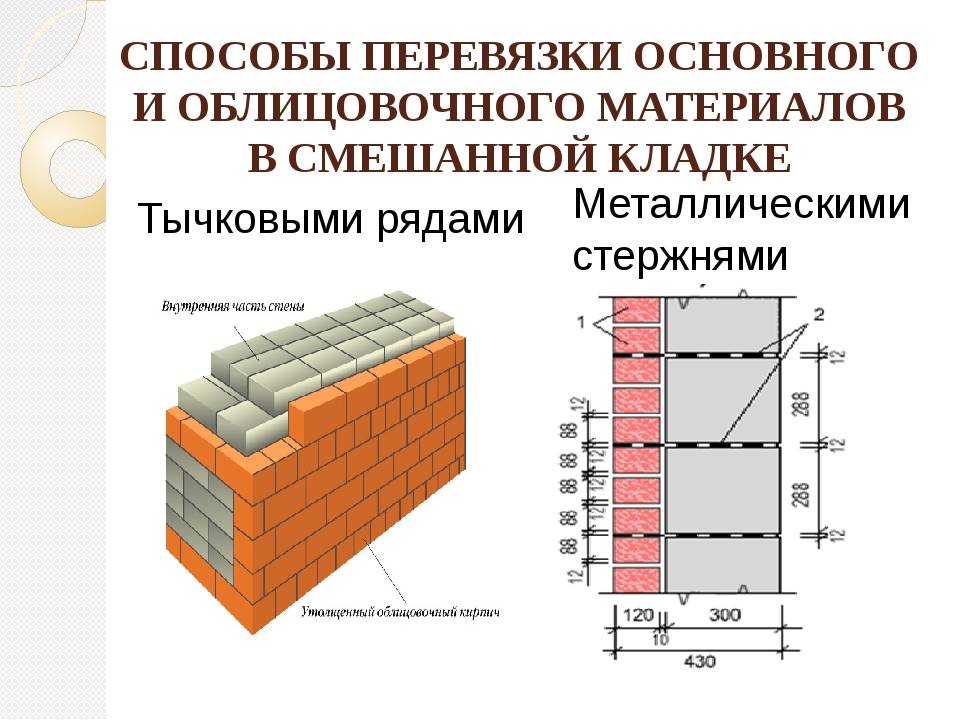

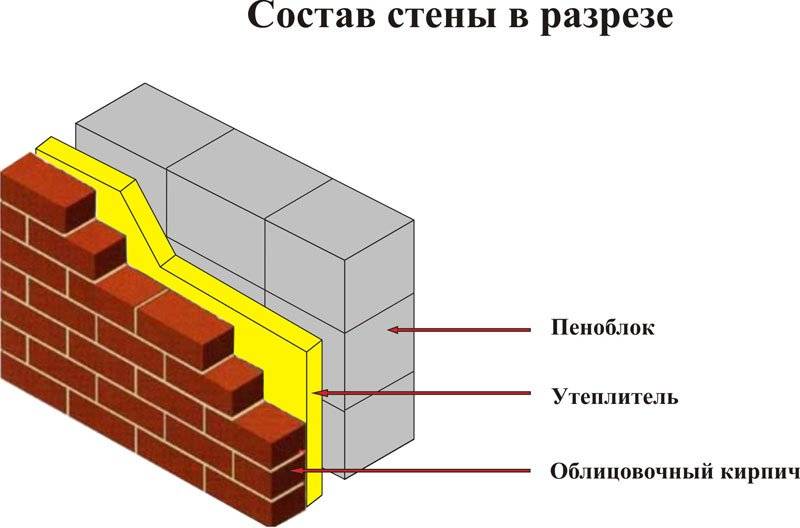

- В случае применения силикатного кирпича, как основного строительного материала, а керамический кирпич использовать в качестве облицовочного, то следует учесть тот факт, что они имеют различные коэффициенты теплового расширения. Это значит, что нельзя соединять элементы кладки этих кирпичей между собой, так как впоследствии возможно появление трещин. Лучший вариант в таком случае, это обеспечение зазора в 1-2 см между двумя кладками.

Правила перевозки

Силикатный кирпич не нуждается в особых условиях хранения и перевозки. Главное, чтобы он как можно меньше контактировал с условиями с повышенной влажности, в силу своей гигроскопичности.

Его можно складировать или грузить как вручную, так и с помощью специальной техники.

- Как правило, современные предприятия, как государственные, так и частные стремятся автоматизировать все процессы производства силикатного кирпича, в том числе и процессы хранения и упаковки, и транспортировки.

- Готовая продукция укладывается на специальные деревянные поддоны, позволяющие использовать для перемещения и погрузки, автопогрузчики, а сам кирпич пакуется в полиэтиленовую пленку, которая обеспечивает герметичность кирпича, как в процессе хранения, так и в процессе транспортировки.

Из чего сделан силикатный кирпич вы теперь знаете и теперь имеете об этом не плохое представление. Инструкция поможет вам понять весь объем работ, которые надо будет сделать для производства. Так что посмотрите фото, изучите весь процесс и можете уже думать и от производстве.