Виды

Все существующие разновидности эпоксидного клея можно разделить на несколько категорий. В зависимости от количества компонентов – это однокомпонентный состав и двухкомпонентные смеси. Первая группа не нуждается в приготовлении перед началом работы, уже полностью готова к применению. Отвердение может происходить при комнатных условиях или же при повышении температуры. Двухкомпонентные растворы являются более востребованными. Перед склеиванием, два компонента необходимо смешать. В результате, получается очень гибкий, монолитный и прочный шов.

В зависимости от густоты массы, различаются жидкие и глинообразные вещества. Вязкость определяется консистенцией эпоксидной смолы. Жидкий клей перед использованием нагревается и проще наносится. Глинообразный состав напоминает по структуре пластилин, выпускается в виде брусков разного размера. Перед началом работ, смесь тщательно разминается и ровным слоем распределяется по склеиваемой поверхности.

В зависимости от метода полимеризации, клей разделяется на несколько видов. Классификация зависит от применяемого отвердителя. Например, ангидрид и полиамин позволяют смеси полимеризоваться при стандартных условиях. Также влияние оказывает степень нагрева шва.

Основные способы применения прозрачной эпоксидки

Сфера применения эпоксидной смолы достаточно широкая. Вещество активно используется как в домашних условиях, так и на производстве. Постоянно совершенствующиеся технологические процессы, получение все новых и новых составов с улучшенными качествами увеличивают возможности применения.

Традиционно смола для заливки применяется на различных производствах в следующих целях:

- для пропитывания стекловолокна, склеивания частей. Сфера использования: строительство, авиа- и машиностроение, радиоэлектроника, электротехника, изготовление стеклопластика, ремонт судов и автомобилей;

- для создания гидроизоляционного слоя. Материал применяют при покрытии стен строений с повышенной влажностью, подвальных помещений, бассейнов и других резервуаров для жидкостей;

- при необходимости создания химически стойких покрытий для внешних и внутренних поверхностей, а также для нанесения защитного слоя на пористые материалы;

- для заливки в формы с целью получения прозрачных деталей и предметов, которые впоследствии могут разрезаться, шлифоваться, то есть подвергаться механической обработке.

Эпоксидка для декоративных работ характеризуется быстрым застыванием, в основе чего лежит реакция химической полимеризации

Как приготовить большой объем эпоксидной смолы

Незнание специфических свойств эпоксидной смолы приводит к проблемам при изготовлении большого объема смолы с отвердителем. Чем больше количество эпоксидного материала, тем сильнее выделяется тепло. Если эпоксидная смола с отвердителем не рассчитана для смешивания в больших количествах, то сразу после соединения смесь моментально полимеризуется, становится плотной и непригодна к дальнейшему использованию. В худшем случае, смесь вскипает, выделяется едкий дым, наступает самовозгорание. Это связано с лавинообразным разогреванием смолы, что ускоряет реакцию полимеризации и вызывает еще более интенсивное теплообразование.

При покупке эпоксидной смолы и отвердителя, следует уточнить и проконсультироваться у специалиста, для каких целей она предназначена. Из специального состава для большого объема получается чистая, прозрачная, без воздушных пузырей и равномерно застывшая отливка.

Технология производства большого объема эпоксидного состава, например, несколько килограммов, отличается от замешивания нескольких граммов клея. Прежде, чем добавить пластификатор и отвердитель, смолу нагревают для уменьшения вязкости. Иногда смола при длительном хранении становится вязкой или кристаллизуется и мутнеет. Чтобы устранить эти явления, смолу подогревают на водяной бане. Емкость со смолой опускают в воду и нагревают до температуры 50-60С.

Следует знать, что увеличение температуры на 10°С ускоряет реакцию полимеризации в 2-3 раза. При закипании эпоксидная смола вспенивается, становится мутно-белой. Такой состав не пригоден к использованию. Иногда для уменьшения вязкости добавляют растворители и разбавители. Даже небольшая концентрация растворителя (5-7% от всего объема) приводит к выраженному снижению прочности и теплостойкости изделия. Впоследствии любой разбавитель «выпотевает» из полимера, что влечет еще большее ухудшение качества материала.

Необходимо полностью исключить наличие воды в эпоксидной смоле и отвердителе. В результате попадания воды, эпоксидная смола становится мутной, теряет свои свойства. В настоящее время выпускается водоразбавляемая эпоксидная смола. Такие составы специально разводятся дистиллированной водой для получения дисперсии.

Процесс смешивания компонентов эпоксидного материала начинают с добавления пластификатора. Смесь эпоксидной смолы с ДБФ медленно нагревают, при применении ДЭГ-1 – просто перемешивают. Для более тщательного смешивания используют строительный миксер или специальную насадку на дрель. Пропорция эпоксидной смолы и пластификатора подбирается в зависимости от требуемой пластичности, но чаще всего доля пластификатора составляет 5-10%.

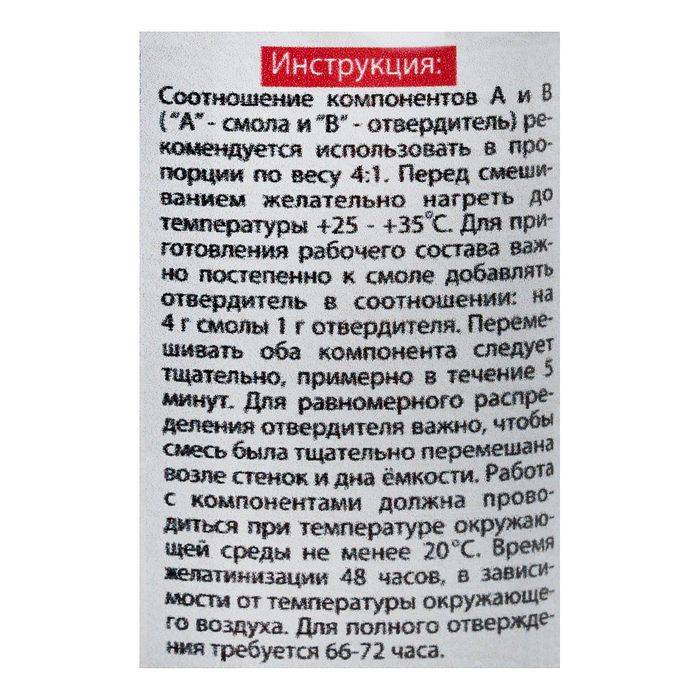

В смесь эпоксидной смолы с пластификатором добавляют отвердитель. Желательно остудить эпоксидную смолу до 30°С, чтобы не допустить закипания смеси. Стандартная пропорция смолы с отвердителем – 1:10. Иногда в специфических технологических условиях соотношение сильно варьирует от 1:5 до 1:20. Для равномерного растворения отвердителя в смоляной части необходимо постоянное перемешивание. Иначе отверждение получится неоднородным и несвязанный отвердитель в последствие будет выпотевать. Для качественного смешения отвердитель наливают постепенно, очень медленно тонкой струйкой, при постоянном перемешивании смоляной части.

Даже временное повышение концентрации отвердителя в части емкости приводит к «вскипанию» эпоксидной смолы. Смола становится матово-белой и покрывается пеной и в результате не пригодна к применению. Для большого объема в несколько килограмм понадобится дрель со специальной насадкой и низкими оборотами. Реакция соединения эпоксидной смолы с отвердителем является экзотермической, с выделением тепла. Иногда при добавлении отвердителя происходит слишком быстрое нагревание эпоксидной смолы и практически моментальное затвердевание. Это связано с передозировкой отверждающего компонента и повышенной исходной температурой эпоксидной смолы.

Отвердители № 1, 2, 3, 4, 5 для эпоксидной смолы

Все перечисленные продукты относятся к полиаминоамидам. Наиболее популярен отвердитель 1 — раствор 50 % гексаметилендиамина на этиловом спирте. Средство используется не только для отверждения смол, но и для создания ЛКМ на их основе. Чаще всего отвердитель № 1 применяется в производстве клеев. На вид жидкость желто-коричневая, вязкая, без осадка.

Отвердитель № 2 имеет аналогичное применение, но по составу это раствор полиамидной смолы на органических растворителях. Жидкость прозрачная, без цвета, без осадка и включений. Время желатинизации — 11 – 17 минут. Состав прочих отвердителей таков:

- № 3 — раствор 50 % ПО-200 на смеси органических растворителей,

- № 4 — раствор 30 % ПО-201 на смеси органических растворителей,

- № 5 — раствор 50 % ПО 300 на смеси органических растворителей.

Особенности придания цвета

Существует цветная и бесцветная эпоксидная смола. Для окрашивания в быту можно использовать специальные пигменты. Чтобы обеспечить равномерное их распределение в смоле и обеспечения качественного покрытия применяются поверхностно-активные вещества.

Комбинировать смолу можно с разными материалами, например тканными. Допускается сочетание с другими смолами, например полиэфирного типа.

Однако при этом не следует допускать контакта смол в жидком состоянии до их затвердения. Сначала поверхность обрабатывается полиэфирным составом, после отверждения которого наносят эпоксидку.

Инструкция по приготовлению

Заранее нужно подготовить подходящий инструмент для нанесения клея, а также емкость для смешивания составов. Для этих целей подойдет одноразовая посуда.

Как приготовить

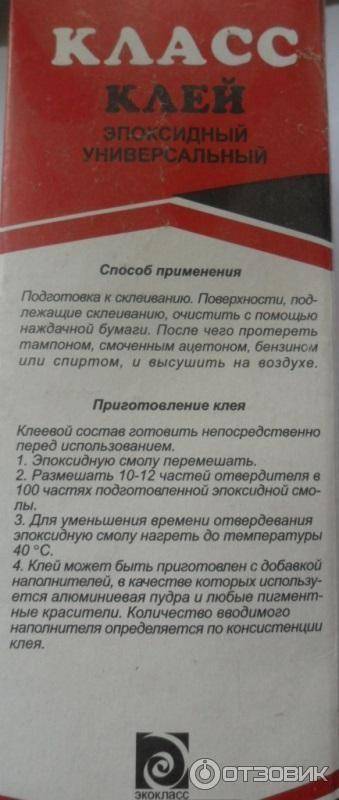

Инструкция по применению эпоксидного клея довольно проста. Достаточно воспользоваться рекомендациями производителя на упаковке, чтобы правильно и в нужной пропорции смешивать ингредиенты. Как правило, производители двухкомпонентных составов укажут, как правильно разводить эпоксидную смесь своими руками.

Нормы соотношения

У каждого производителя нормы могут быть своими, но чаще всего это соотношение 1к 10. Где 1 – это доля отвердителя, а 10 частей приходится на эпоксидную смолу.

Как разбавить и сделать более жидкой

Чтобы разбавить смолу и сделать ее более жидкой, облегчить процесс перемешивания компонентов, необходимо нагреть ее на радиаторе или водяной бане при температуре 50-60°C. После этого, наполнить шприц без иголки расплавленной смолой и добавить в емкость для перемешивания. Добавить туда отвердитель в нужной пропорции для разведения, интенсивно перемешать до получения однородной массы.

Как добиться нужного и прозрачного цвета

Можно разбавлять клей такими компонентами:

- Асбестом. Также можно повысить термостойкость и твёрдость консистенции.

- Диоксид титана поможет сделать раствор белым.

- Оксид железа. Сделает клей красным и огнестойким, повысит теплоустойчивость и теплопроводность.

- Диоксид кремния. Устранит вязкость состава и сделает его более прочным.

- Сажа. Поможет получить клей черного цвета.

- Оксид алюминия. Также сделает клей более прочным и превратит его в диэлектрик.

Чтобы увеличить клей в объеме, можно смешать его с опилками или стекловолокном. Это позволит заполнять большие проемы трещины и пустоты, но при этом экономить состав.

Смола мутнеет

Возможные

причины и советы

Влажный

конденсат из воздуха в зоне работы

прореагировал с компонентами отвердителя в

неотвержденной смоле.

При

помощи внешнего источника тепла немного

нагрейте поверхность , чтобы удалить

влагу и завершить полимеризацию .Для

натуральной отделки под лак применяйте

наш отвердитель №207

В

смолу попал воздух по причине слишком

энергичного катания валиком.

Наносите

покрытие в теплую погоду, с повышением

температуры смола становится менее

вязкой.Наносите

смолу тонким слоем.Для

удаления воздушных включений и ускорения

полимеризации воспользуйтесь умеренным

нагреванием.

Как пользоваться?

Любой мастер-класс для начинающих, где производится обучение технике работы с эпоксидной смолой, содержит инструкцию по применению этого полимера. Каким бы способом вы не решили воспользоваться для работы, прежде всего, необходимо подготовить рабочие поверхности. Их в обязательном порядке очищают от загрязнений и проводят качественное обезжиривание спиртом или ацетоном.

После подготовительного этого этапа можно переходит к следующим действиям.

Заливаем

Если требуется склеить две детали, то на рабочую поверхность наносят слой эпоксидной смолы, толщиной не более 1 мм. Затем обе поверхности с клеевым составом совмещают между собой касательным скользящим движением. Это поможет надежно склеить детали и обеспечить удаление пузырьков воздуха. Для прочности склеивания деталь можно закрепить на 2 суток в струбцину. Когда требуется выполнить литье в формы, придерживаются следующих правил:

- лить состав в форму нужно в горизонтальном направлении;

- работу выполняют в помещении при комнатной температуре не ниже +20°C;

- чтобы после застывания изделие легко выходило из формы, ее края обрабатывают вазелиновым маслом;

- если заливке подлежит древесина, то она должна быть качественно просушена.

Сушим

Время высыхания полимерной смолы зависит от ее свежести, старая смола сохнет долго. Другими факторами, влияющими на время полимеризации, являются вид отвердителя и его количество в смеси, площадь рабочей поверхности и ее толщина, температура окружающей среды. Полимеризация и отвердение эпоксидной смолы проходит следующие стадии:

- полимерная смола в жидкой консистенции заполняет собой все пространство формы или рабочей плоскости;

- вязкость по консистенции напоминает мед и рельефные формы смолой залить уже сложно;

- высокая густота, которая подходит только для склеивания деталей;

- вязкость такая, что при отделении части из общей массы тянется шлейф, который твердеет прямо на глазах;

- эпоксидная смесь похожа на резину, ее можно тянуть, крутить и сжимать;

- состав полимеризовался и стал твердым.

После этого необходимо выдержать изделие 72 часа без использования, чтобы полимеризация полностью остановилась, а состав материала окреп и затвердел. Ускорить процесс сушки можно путем увеличения температуры в помещении до +30°C. Примечательно, что в холодной воздушной среде полимеризация замедляется. Сейчас разработаны специальные присадки-ускорители, при добавлении которых смола застывает быстрее, но эти средства влияют на прозрачность – изделия после их применения имеют желтоватый оттенок.

Чем можно окрасить:

В качестве пигментных добавок идеально подходит специальная краска – эпоксикон. Но вообще можно использовать сухие колеры для эмалей, нитрокраски (смешиваются со смолой в любых количествах), анилиновые красители для ткани, морилки на спиртовой основе, пасту из авторучек, тонер из лазерного принтера.

Подойдут также витражные краски, но только не на водной основе. Для зеленого цвета хорошо подходит раствор бриллиантового зеленого из аптеки (“зеленка”).

Некоторые из перечисленых выше наполнителей помимо снижения расхода эпоксидной смолы дополнительно окрашивают ее в определенный цвет:

- черный: сажа, тертая резина, графит;

- темно-серый: алюминиевая пудра, цемент;

- белый: мука, диоксид титана, мел, гипс, алебастр, зубной порошок.

Вообще, в качестве краски для эпоксидной смолы подойдут любые пигментные добавки. Главное, чтобы они были сухими, либо на спиртовой основе, либо с нитрорастворителем.

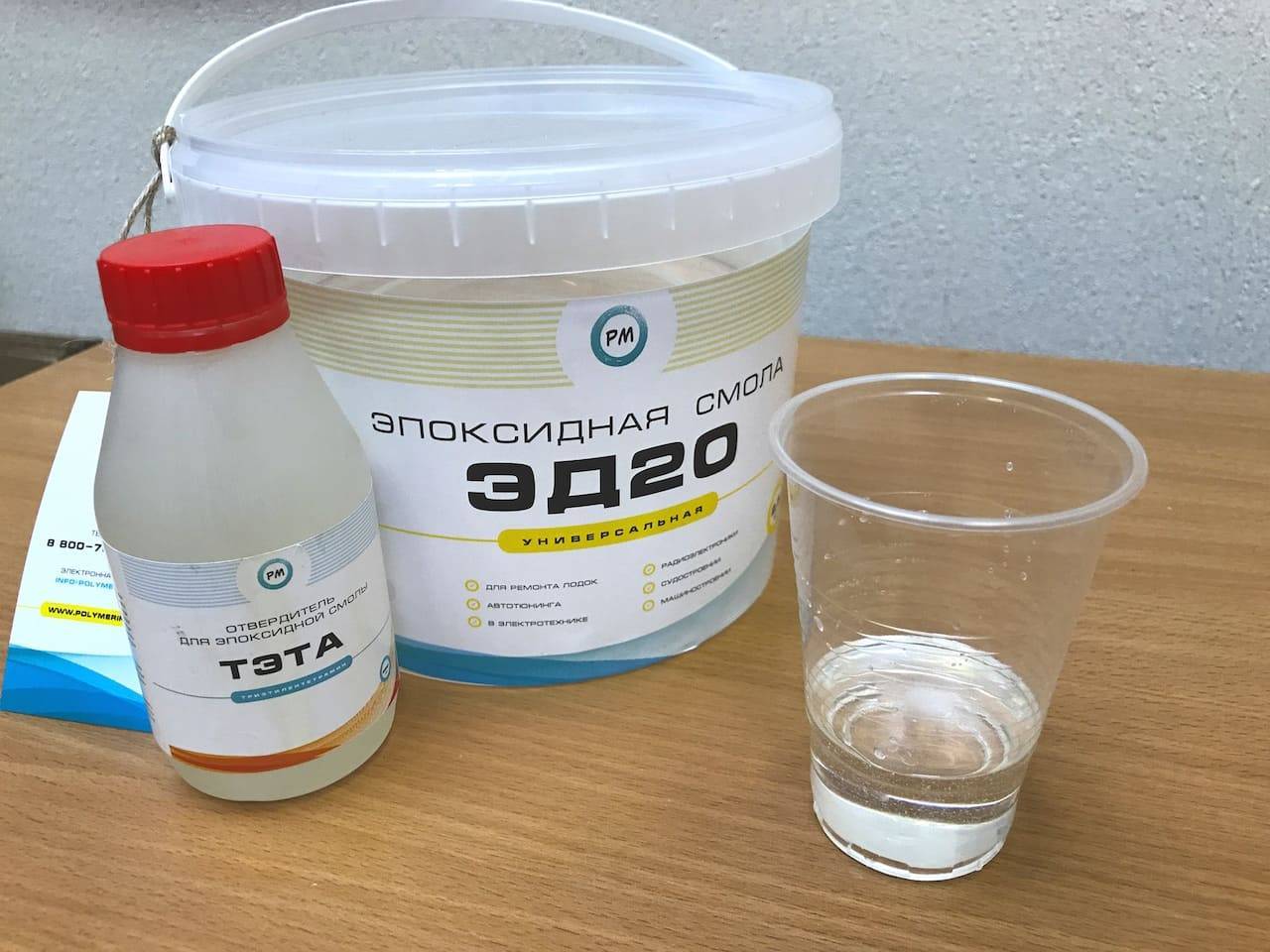

Особенности модификации ЭД-20

Этот состав чаще всего применяется в быту и промышленности в таких целях:

- при изготовлении композиционных материалов;

- для разведения эпоксидного клея и герметического состава;

- при изготовлении пластика с армирующими свойствами и защитных покрытий.

Технические характеристики смолы достаточно высоки. Внешне состав прозрачный и не имеет механических включений, не содержит воду. Уровень вязкости динамического характера 13-20 Па*с обеспечивающийся при 20°С. Для отвердения требуется 8 ч.

Обратите внимание!

Лучшие комедии за всю историю кинематографа

Ухаживаем за красноухой черепахой

Монтаж сайдинга своими руками пошагово: этапы работ и подробная инструкция

Отвердителем может выступать:

- амины алифатического и ароматического вида;

- полиамидные компоненты;

- поликарбоновые кислоты с ангидридами;

- фенолформальдегидные смолы.

Свойства

Ценное свойство этой синтетической смолы – отсутствие реакции с кислотами, щелочами, а ещё с галогенами. Изделие из эпоксидки или покрытие с её использованием после затвердения никаких летучих токсичных соединений не испаряет. Сильной усадки не отмечается. Чтобы не пострадало качество готового полимерного изделия, следует чётко соблюдать пропорции: вносить отвердитель ровно в том количестве, какое требуется. В случае избытка добавленного отвердителя он будет выступать сверху, то есть, оказываться на наружной поверхности полимера. И наоборот, при явной его нехватке поверхность полимера станет липкой. Это будет по причине наличия остаточной несвязанной эпоксидки, то есть, собственно смолы. Компаунды неодинаковы и для них требуется разное соотношение затвердителя с самой смолой. Для современных компаундов чаще всего оно составляет 1 : 1 или 1 : 2. Правильную дозировку можно установить по таким показателям, как однородность полученной смеси, прозрачность и отсутствие помутнения.

Назначение и особенности ЭДП

Чаще всего «эпоксидку» применяют в качестве пропиточного или клеящего средства. Ее технические свойства проявляются только после соединения двух компонентов. К основным ее особенностям относятся:

- отсутствие неприятного запаха;

- устойчивость к механическим воздействиям;

- высокая прочность;

- неподверженность действию щелочей и кислот;

- безопасность в эксплуатации.

Сразу после разведения консистенция вязкая, что делает ее очень удобной. После застывания он становится очень твердым, но при этом отлично поддается обработке — шлифованию, обрезке и т.п.

Поверхность после застывания ровная, прозрачная, без вкраплений. Качество готового продукта напрямую зависит от соблюдения пропорции эпоксидки при изготовлении. Если внести недостаточно отвердителя, то он до конца не застынет, и будет липнуть. Если перестараться с этим ингредиентом, то он обязательно проступит на поверхности.

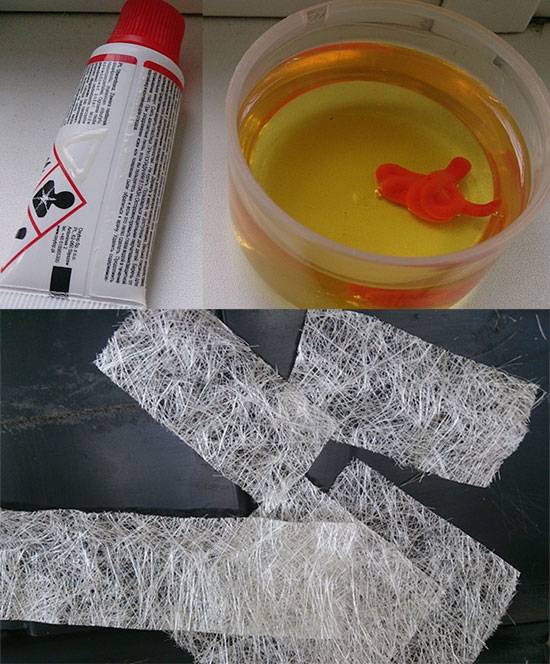

Какую стеклоткань использовать для оклейки

Практически любую! Только учитывайте то, что электротехническая – для изоляции проводов, обычно она опарафинена и ее необходимо отжигать перед использованием. Чем плотнее ткань, тем крепче изделие, но при этом тяжелее и дороже.

Для оклейки SUP Board`а обычно используют ткань плотностью от 160 до 200. Клеится один слой. Дополнительно проклеивается вторым слоем место гребца.

Стекломат дешевле, но поверхность при его использовании очень шершавая и грубая. Так же при его использовании прочность изделия гораздо ниже.

Стеклоткань и стекломат с эпоксидной смолой, полиэфирной смолой

Эпоксидный клей для склеивания пластика

Пластик настолько популярный материал, что представить жизнь без него очень сложно. Детали из этого материала намного дешевле и иногда прочнее металлических, но ничто не вечно.

И даже пластик подвержен поломкам. О том как клеить эпоксидным клеем пластик, вы задумаетесь рано или поздно, поэтому расскажем о технологии склеивания пластика подробнее.

Какой пластик можно склеивать

Сразу скажем, что для склеивания эпоксидным клеем подходит любой пластик, но полезным будут такие знания, что он делится на три группы.

К первой группе относятся легкосклеиваемые поверхности, которым нужна минимальная подготовка. Например:

- АБС-пластик

- Полиакрилат

- Поликарбонат

Ко второй группе относятся условно легкосклеиваемые материалы, которые требуют небольшой подготовки перед непосредственным склеиванием. Помимо этого им нужно подобрать специальный клей. К такой категории относят такой материал:

- полистирол

- полиэфирные пластики

К третьей группе относят трудносклеиваемые материалы, требующие более серьезного подхода. В эту группу входят:

- полиформальдегиды

- ударопрочный полистирол

- полипропилен.

Для ремонта пластика в бытовых условиях рекомендуют использовать материалы из первых двух групп, не требующие больших усилий. Например, полистирол, хорошо склеивается составом, в основе которого находится дихлорэтан.

Для легкосклеиваемых деталей можно взять любой клей с универсальными свойствами. Но максимальной прочности можно добиться в процессе склеивания деталей эпоксидным клеем ЭДП, изготовленным в Дзержинске.

Для разведения клея необходимо следовать инструкции, указанной на упаковке. Для разведения клеевого состава специалисты советуют использовать одноразовый полипропиленовый стаканчик.

Так как эпоксидка имеет слабую адгезию с полипропиленом, остатки клея можно легко изъять из него. Если в ближайшее время работ с таким клеем не предвидится, то даже выбросить этот стаканчик будет не жалко.

Отвердитель для эпоксидной смолы

Приобретение физико-эксплуатационных характеристик у обычных лакокрасочных материалов наступает в результате сопровождаемого испарением жидкости застывания. В некоторых красках и смолах протекание подобного процесса невозможно. Отверждение эпоксидной смолы происходит в результате химической реакции, в процессе которой наступает полимеризация и приобретение составом стабильной структуры.

Отвердитель является не только катализатором, но и полноправным участником реакции. Точность дозировки смолы и отвердителя определяют такие свойства получаемого изделия, как однородность, твердость, прозрачность, долговечность. Неправильное смешивание компонентов приводит к понижению качественных характеристик, значительно уменьшает эксплуатационный срок как получаемого компаунда, так и образуемых с его помощью соединений и элементов.

Классификация отвердителей

Существуют различные типы отвердителей. Для работы с эпоксидными составами предназначены два вида соединений:

- кислотные;

- аминные.

Реакция полимеризации с кислотными соединениями протекает при повышенных температурах, варьирующихся в пределах от +100 до +200 градусов по Цельсию. В группу этого типа отвердителей входят дикарбиновые кислоты, включая их ангидриды.

Аминные отвердители не требуют использования специализированного оборудования, вступают в реакцию при обычной (комнатной) температуре. Относящиеся к этому виду отвердителей разнообразные амины являются наиболее доступными и распространенными при разведении «эпоксидки».

Традиционные или модифицированные отвердители

Отвердители оказывают гораздо существенное влияние на результат, нежели сама смола. Наиболее бюджетными и получившими широкое распространение были и остаются ТЭТА и ПЭПА. Они привлекательны, прежде всего, своей стоимостью, но по характеристикам существенно уступают гораздо более дорогим модифицированным составам.

Недостатками ПЭПА и ТЭТА являются:

- отверждение у ТЭТА наступает при температуре не ниже 25-30, а у ПЭПА — 15 градусов по Цельсию;

- восприимчивость к повышенной влаге, особенно этот минус существенен при заливке пола или гидроизоляции;

- быстрое наступление полимеризации, которое затрудняет получение толстого слоя отвержденной смолы.

Модифицированные соединения лишены этих недостатков, но и стоимость имеют соответственную. Какому отвердителю отдать предпочтение зависит от целей. Если смола используется в малых количествах, то вполне достаточно того соединения, которое входит в комплект к компаунду или системе. Когда возникает необходимость докупить либо заменить отвердитель, то дозировку подбирают тестированием малых количеств.

Физические и химические аспекты процесса отверждения

Полиэфирные смолы в отличие от глифталевых и пентафталевых высыхают быстрее, происходит это благодаря разбавлению их отвердителями. Добавив их к компонентам полиэфирной смолы, запускают процесс полимеризации.

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов. Первые варианты пигментов, которые можно добавлять в материал это кадмий, кобальт, хром, среди искусственных выделяются анилиновые красители. Смола представляет собой густую и вялотекущую консистенцию, и работать с ней в первоначальном виде сложно, для получения нужной консистенции разбавляют ее обычно стиролом, отличающиеся агрессивностью и ядовитостью, как минимум его вредно вдыхать.

В стирол при этом тоже добавляются другие компоненты, это эо октоат, либо нафтенат кобальта. Они отвечают за ускоряющие действие процесса полимеризации полиэфирной смолы, по этой причине подобное сочетание получило название предускоренная полиэфирная смола.

При этом разведение смолы пигментами не оказывает никакого влияния то, как быстро будет засыхать материал. Процесс уже будет запущен и будет протекать в своем темпе. При этом примерно через полгода-десять месяцев материал станет очень густым, и им нельзя будет пользоваться, это произойдет при температуре в помещении от +18 до +24 градусов. Как же после того, как она застынет, можно будет ее использовать?

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов.

Виды и характеристики клея

По количеству флаконов, входящих в упаковку, клей бывает таких видов:

- Однокомпонентный. Это смесь эпоксидки с растворителями и пластификаторами, готовая к применению. Она начинает твердеть после вскрытия герметичной упаковки. Обычно такими клеями выполняют небольшой объем работ, ими можно заклеивать мелкие дефекты, герметизировать швы, заделывать зазоры. Средства широко используются в быту, рукоделии.

- Двухкомпонентный. Реализуется в упаковке в виде двух емкостей. В одной находится эпоксидка в форме пасты, пластилина, в другой – отвердитель. Их нужно смешивать в определенной пропорции, быстро применять по назначению. Большинство эпоксидных клеев являются двухкомпонентными, ими можно склеить практически любой предмет.

По консистенции клеи бывают жидкими и в форме пластичной, густой массы. Жидкие материалы продаются в тюбиках, они не требуют разведения. Пластилинообразной массой рекомендуется ремонтировать сколы, ямки, иные дефекты. Перед использованием ее надо разминать в руках, перемешивать.

По способу отверждения материалы классифицируют на требующие термической обработки и не требующие ее. Первые нагревают перед введением отвердителя, вторые нужно выдержать при комнатной температуре.

Распространенные марки

В продаже можно встретить огромное разнообразие эпоксидных клеев, среди них есть импортные и отечественные марки:

- «Контакт». Хорошо подойдет для помещений с повышенной влажностью, годится для герметизации труб, ванны, унитаза.

- «Момент» от Henkel. Реализуется в каждом строительном магазине, самый популярный. Фасуется в разные упаковки – весом от 5 г, удобный и надежный.

- «Супер-Хват» эпоксидный равнокомпонентный. В составе содержит минеральные наполнители, что повышает прочность склеивания. Не имеет ограничений по обрабатываемым материалам.

- «Зубр». Двухкомпонентный бесцветный гель, применяется для заполнения пустот, трещин, сколов, помогает восстановить форму изделия.

- «Класс». Аналог предыдущего состава. Идеален для применения на металле и разных сплавах, помогает отремонтировать автомобили, раковины, трубы.

- «Секунда». Быстрый эффект склеивания – отличительная особенность средства, оно полностью застывает за 3 минуты.

- «Новоколор клей эпоксидный универсал». Отличается малой усадкой и высокой адгезией к разным основаниям, позволяет заклеить изделия с большими трещинами и сколами.

- Metal Bond. 5-минутный клей для любых видов металла, также может приклеить металлические поверхности к дереву, пластику, иным материалам.

- «Компаунд К-153». Средство черного цвета, используется для металлоконструкций, подвергающихся действию воды, нефтехимии.

- Ultima («Ультима»). Двухкомпонентное средство, используется для соединения большинства известных материалов, в том числе декоративно-облицовочных. Подходит для ремонта автомобилей, лодок, бытовой техники, сантехники.

- Poxipol («Поксипол»). Быстросохнущий состав, застынет через 10 минут после приготовления. Работать с ним надо очень быстро.

- ЭДП. Идеален для всех поверхностей – от металлических до стеклянных. Оптимален в соотношении «цена-качество».

- Epoxy steel. Отлично подходит для любого типа металлов, нередко его относят к категории автохимии и рекомендуют для ремонта автомобилей.

- DoneDeal «Эпокси Адгезив» в шприце. Двухкомпонентный клей, который дает абсолютно непроницаемое для воды соединение.

- BisonEpoxy 5 min. Отличается быстрой полимеризацией, сверхнадежным сцеплением поверхностей.

- «Абро» (Abro). Клей данного артикула выпускается в двух цветах – белом, черном, представляет собой «холодную сварку» для всех типов поверхностей.

- Novol Plus 710. Это ремонтный комплект, состоящий из смолы, отвердителя, стекломата (стекловолокна). Подходит, если склеиваемое изделие имеет значительные дефекты, трещины.

- Uhu. Применяется для соединения разных видов пластика и металлов, может выступать средством для заливки.

- «Дифенс – ЭК». Химстойкий эпоксидный клей, реализуется в большой таре (по 10 кг), применяется, в основном, на производстве.

- «Эпокси Титан». Материал повышенной прочности, стойкий к ударным нагрузкам, равнокомпонентный. Фасуется в блистеры по 20 и 200 мл, в ведра по 2 л.

Как залить смолу в молды?

Первый способ. Смешайте смолу и дайте ей постоять около 30 минут, чтобы процесс полимеризации полностью прошел. Тем временем уложите декоративные элементы в молд. Залейте композицию смолой тонкой струйкой

После застывания осторожно достаньте изделие из молда, зачистите и отполируйте верхний край (он всегда будет шероховатым, если молд открытый). При такой заливке наполнитель распределяется неравномерно

Второй способ. Если вы хотите, чтобы все элементы находились в определенном порядке, то сначала заполните молд отстоявшейся смолой, распределите ее равномерным слоем и только потом добавляйте наполнитель, помогая себе деревянной зубочисткой.

Переживаете, что появятся пузырьки? Поставьте заполненный молд в предварительно разогретую до 80 градусов и выключенную духовку минут на 15-20. Оставьте до полного остывания и дайте смоле просохнуть не менее 24 часов.

Как правильно смешивать компоненты

Разводить эпоксидную смолу отвердителем рекомендуется только после добавления пластификатора. В основном используют ДЭГ-1 либо ДБФ. Его соотношение к общей массы эпоксидной смолы должно составлять от пяти и до десяти процентов. Для смешивания лучше всего использовать строительный миксер со специальной насадкой.

Отвердитель добавляют после замешивания. Его вливают постепенно тонкой струйкой. Чтобы получить плотный состав, на одну часть смолы берут пять частей отвердителя, а не десять. Прозрачности добиваются только тогда, когда введение кислотного либо аминного соединения сопровождается перемешиванием.

Не следует торопиться вливать отвердитель. Весь процесс должен длиться от пяти и до десяти минут. Иначе смесь мгновенно закипит.