Способы нанесения

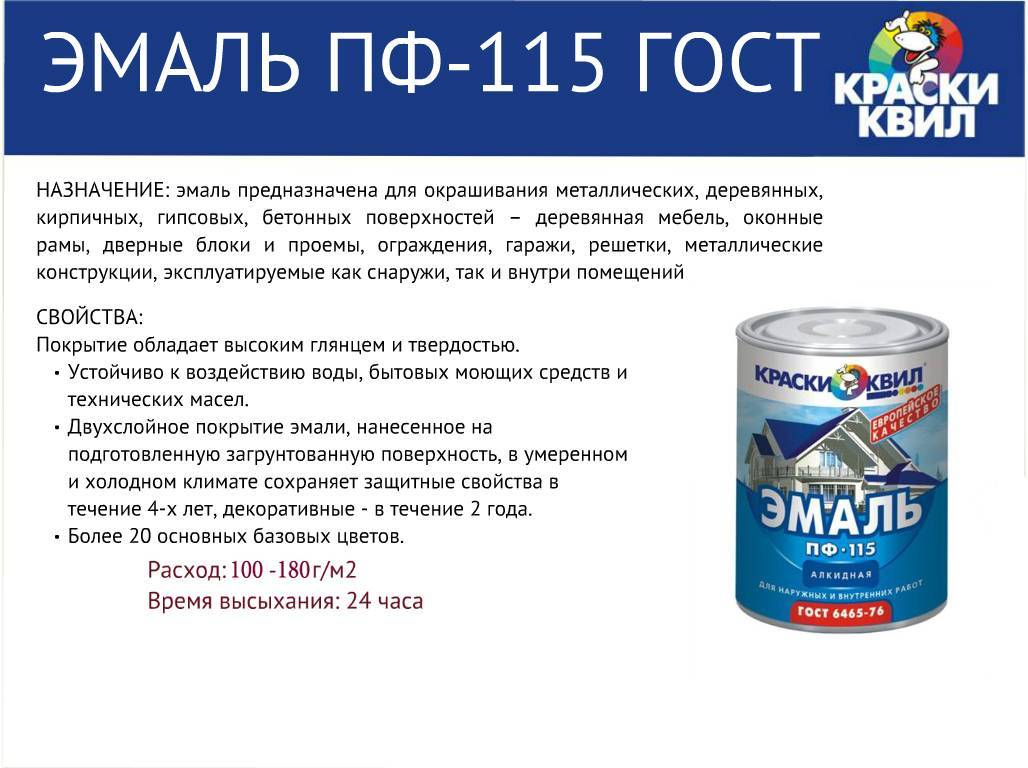

После выполнения всех подготовительных работ можно приступать к непосредственному окрашиванию поверхностей эпоксидной краской на основе одноименных смол.

Процедура может происходить различным образом:

Окрашивание кистью или валиком – самые простые и доступные способы нанесения. Но стоит помнить, что при их выборе расход краски неминуемо будет большим. Из магазинной емкости следует отлить небольшое количество тщательно перемешанной эмали в емкость меньшего объема или в специальный лоток для валика.

Валик необходимо равномерно пропитывать краской со всех сторон, но так, чтобы ее излишки не стекали на пол. Движения должны быть аккуратными и медленными, каждую новую порцию эмали необходимо наносить встык и в одном направлении с предыдущей. Такая техника окрашивания требует нанесения эмали как минимум в два слоя.

Можно наносить эпоксидную эмаль специальным краскопультом или безвоздушным пульверизатором. В этом случае жидкость необходимо залить в резервуар и дальше использовать прибор в соответствии с его инструкцией.

Очень важно при многослойном нанесения эмали давать предыдущему слою достаточно времени для подсыхания. Второй и все последующие слои допускается наносить спустя 23 часа после нанесения первого, но не позднее 24 часов

Подготовительный этап и какова технология нанесения лакокрасочного материала

Перед нанесением эмалевого покрытия надобно провести подготовительные манипуляции.

Таким образом можно продлить эксплуатационные сроки вашей конструкции.

Подготовительный этап включает такой порядок действий:

- Очистить поверхность от загрязнений и следов ржавления.

- Убрать первоначальный слой краски.

- Пройтись по поверхности обезжиривателем.

Существует несколько путей покрытия поверхности защитной эпоксидной «ЭП-140»:

- путем поливания основания;

- окрашивание малярной кисточкой;

- покраска малярным валиком;

- работа пульверизатором.

Добиться высокой надежности покрытия можно нанесением пару красочных шаров (не меньше двух).

Перерыв между первым и вторым слоем должен быть приблизительно пять часов при условии температуры до + 20 градусов.

Как вариант произвести сушку горячими приспособлениями.

Таким образом можно уменьшить время сушки на два часа. По окончанию сушки поверхность будет выглядеть полуглянцевой и гомогенной.

Сохранять эмаль лучше не более одного года в сухом месте без попадания ультрафиолета.

Как видите, окрашивание комнаты, приспособлений и технических аппаратов «дарит им дополнительные годы жизни», а также улучшает внешний вид основания.

Главные качественные характеристики свойств «ЭП-140»

Стоимость одного килограмма этой эмали напрямую зависит от выбранного тона.

Итак, теперь поговорим о технических свойствах данной эмали:

- Средство высыхает примерно 2-6 часов, при температуре от +20 до +90 градусов.

- Количество неиспаряющийся веществ составляет 34-61 процент.

- Период «жизни» качеств длиться примерно шесть часов (после добавления отвердителя в условиях + 20 градусов).

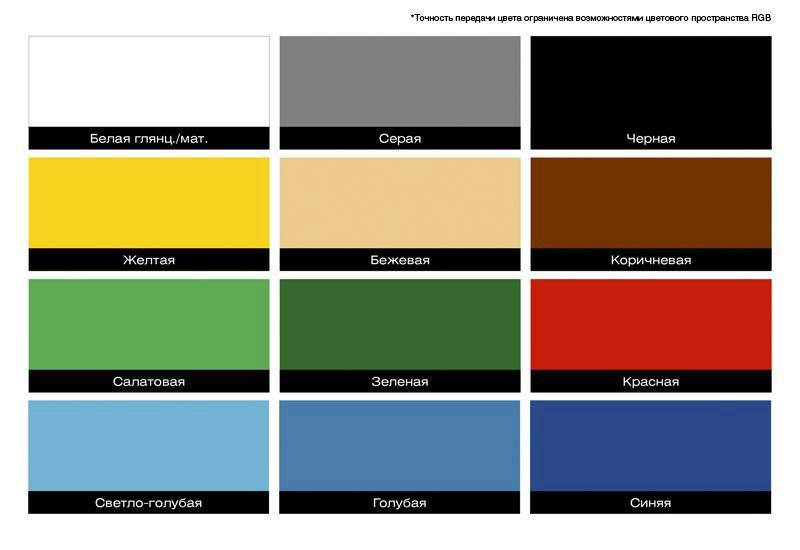

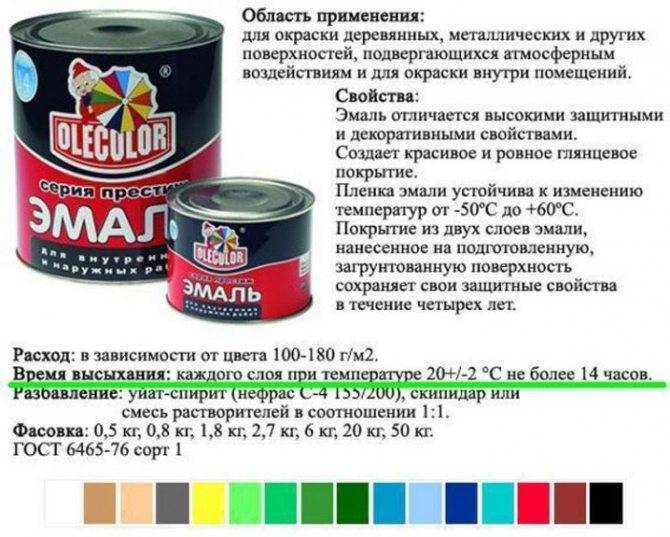

В магазинах строительных материалов можно найти эмаль в таких цветовых вариациях:

- в белом;

- в голубом;

- в желтом;

- в зеленом;

- в красном (также с коричневым тоном);

- в сером;

- в синем;

- в черном.

Несмотря на тон состава, он обладает высокой устойчивостью к негативным внешним факторам, а также хорошо противостоит процессу ржавления.

Подготовка поверхности и работа с материалом

Прежде чем наносить эмаль, необходимо тщательно обработать материал. Такая операция позволит сохранить его в течение более длительного времени. Обработка поверхности состоит из следующих основных этапов:

- Очищение площади от грязи и ржавчины.

- Удаление старого лакокрасочного материала.

- Обезжиривание покрытия.

Перед началом работ нужно убедиться в правильности приготовления состава. Эмаль необходимо тщательно размешать по всему объему тары. Это следует делать не менее 10 минут, в течение которых средство будет правильно разведено. Применять эмаль можно только в том случае, когда она достигла однородной консистенции.

Наносить защитную эпоксидную эмаль ЭП-140 можно несколькими способами. Основные из них:

- поливание поверхности,

- покраска кистью,

- окрашивание с помощью валика,

- пневматическое распыление.

Прочность достигается за счет нанесения нескольких слоев (не менее двух). Временная пауза между ними должна составлять примерно 5 часов, если температура окружающей среды — в пределах +20 °С. В отдельных случаях можно высушивать поверхность горячим способом.

Эта процедура позволяет сократить время ожидания до двух часов. После окончательного высыхания покрытие становится полуглянцевым, однородным.

Эмульсия выделяет токсические вещества и легко воспламенима. С учетом этого применять состав следует вдали от мест хранения пищевых продуктов, а также источников открытого огня. Хранить средство следует не больше года в месте, куда не проникают влага и прямые солнечные лучи.

https://youtube.com/watch?v=4EeqRDXKYyQ

Покраска эмалью помещений, оборудования и техники делает их долговечнее. Кроме того, этот лакокрасочный материал придает презентабельности внешнему виду поверхностей.

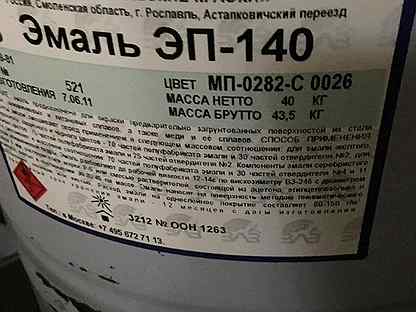

ТУ 2312-032-87391182-2011

| Тип | Материал трехупаковочный на основе эпоксидной смолы и отвердителя. Поставляется с алюминиевой пудрой. | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рекомендуемое применение | Для окраски предварительно загрунтованных поверхностей из стали, магниевых, алюминиевых, титановых сплавов и меди. | ||||||||||||

| Описание | ЭП-140 обладает высокими противокоррозионными свойствами, стойкостью к воде, минеральным маслам, бензинам. | ||||||||||||

| Сертификация | Свидетельство о государственной регистрации, действующее на всей территории Таможенного Союза. | ||||||||||||

| Технические характеристики 1 практический расход зависит от толщины слоя, метода и условий нанесения, шероховатости поверхности, формы изделия и цвета2 толщина одного слоя на вертикальной поверхности зависит от степени разбавления материала, температуры, метода нанесения, шероховатости поверхности и формы изделия |

| ||||||||||||

| Разбавитель | Растворитель Р-4, толуол (646) | ||||||||||||

| Очистка инструментов | Растворитель Р-4, толуол (646) | ||||||||||||

| Гарантийный срок хранения | 12 месяцев со дня изготовления. | ||||||||||||

| Жизнеспособность | при температуре (20+-2)°С 6 часов |

МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб — по ГОСТ 9980.2-86.

4.2. Подготовка к испытанию

Условную вязкость, массовую долю нелетучих веществ и степень перетира определяют в полуфабрикате эмали.

Для определения остальных показателей эмаль готовят тщательным перемешиванием полуфабриката эмали соответствующего цвета с компонентами, указанными в пп.1.4 или 1.5, разбавляют до рабочей вязкости по п.1.6 и наносят краскораспылителем на пластинки, подготовленные по ГОСТ 8832-76, разд.3.

Перед нанесением готовую эмаль выдерживают в закрытой таре в течение 30 мин.

Цвет, внешний вид покрытия, время и степень высыхания, эластичность покрытия при изгибе, стойкость к статическому воздействию воды, масла и бензина (нефраса) определяют на пластинках из черной жести (ГОСТ 13345-85) размером 20х150 мм (при определении эластичности при изгибе) и 70х150 мм (при определении остальных показателей) при толщине 0,25-0,32 мм.

Укрывистость эмали и твердость покрытия определяют на стекле для фотографических пластинок размером 9х12-1,2 (ТУ 6-43-0205133-03-91).

Прочность покрытия при ударе и термостойкость определяют на пластинках из стали марок 08 кп или 08 пс (ГОСТ 16523-89) размером 70х150 мм и толщиной 0,8-1,0 мм.

Для определения цвета, внешнего вида и укрывистости эмаль наносят до полного укрытия окрашиваемой поверхности.

Для определения времени и степени высыхания, твердости, эластичности при изгибе, стойкости покрытия к статическому воздействию воды, масла, бензина (нефраса) эмаль наносят в один слой.

Для определения прочности покрытия при ударе и термостойкости эмаль наносят в два слоя.

Перед горячей сушкой пластинки выдерживают при температурере (20±2) °С в течение 30 мин.

Однослойное покрытие сушат при температуре (90±2) °С в течение 2 ч. Толщина однослойного покрытия должна быть 20-25 мкм.

При двухслойном покрытии каждый слой сушат при температуре (90±2) °С в течение 2 ч. Толщина двухслойного покрытия должна быть 40-50 мкм.

4.1, 4.2. (Измененная редакция, Изм. N 2).

4.3. Цвет и внешний вид высушенной пленки эмали определяют визуально при дневном рассеянном свете.

Контроль цвета пленки эмали осуществляют путем сравнения подготовленного для испытания образца цвета с соответствующими образцами картотеки эталонов или с утвержденными образцами цвета эмали ЭП-140.

(Измененная редакция, Изм. N 1).

4.За. (Исключен, Изм. N 2).

4.4. Массовую долю нелетучих веществ определяют по ГОСТ 17537-72. Сушку навески массой (2,0±0,2) г проводят в сушильном шкафу при температуре (100±2) °С в течение 2 ч.

(Измененная редакция, Изм. N 2).

4.5. (Исключен, Изм. N 1).

4.6. Стойкость пленки к статическому воздействию воды определяют по ГОСТ 9.403-80.

Перед осмотром образцы выдерживают на воздухе в течение 2 ч при температуре (20±2) °С.

Пленка должна быть без изменений.

(Измененная редакция, Изм. N 1).

4.7. Стойкость пленки к статическому воздействию масла и бензина (нефраса) определяют по ГОСТ 9.403-80.

Для испытания применяют авиационный бензин по ГОСТ 1012-72 или нефрасы (С2-80/120 и СЗ-80/120) по ТУ 38.401-67-108-92 и масло по ГОСТ 21743-76 или ГОСТ 982-80.

После испытания в бензине (нефрасе) пластинки осушают фильтровальной бумагой.

После удаления масла и бензина (нефраса) пластинки выдерживают на воздухе в течение 1 ч и осматривают.

Пленка должна быть без изменений.

(Измененная редакция, Изм. N 2).

4.8. Для определения термостойкости эмали ЭП-140 серебристого цвета пластинки с высушенной пленкой помещают в термостат при температуре (85±5) °С и постепенно повышают температуру до (250±5) °С.

После выдержки при (250±5) °С в течение 3 ч пластинки вынимают, охлаждают до температуры (20±2) °С и проводят визуальный осмотр.

Пленка должна быть без изменений. Допускается изменение цвета.

(Измененная редакция, Изм. N 1, 2).

4.9. Определение срока годности эмали

К 100 г полуфабриката эмали добавляют отвердитель N 2 или N 4 по пп.1.4 или 1.5 и тщательно перемешивают до получения однородной массы. Затем эмаль разбавляют до вязкости 12-14 с в соответствии с п.1.6 и оставляют в банке с плотно закрытой крышкой на 6 ч при температуре (20±2) °С. По истечении указанного времени эмаль снова тщательно перемешивают и проверяют вязкость, цвет и внешний вид пленки.

При этом вязкость эмали не должна отличаться от первоначальной более чем на 3 с, внешний вид и цвет пленки должны отвечать требованиям настоящего стандарта.

(Измененная редакция, Изм. N 2).

Технические свойства

Самым основным преимуществом ЭП-140 считают устойчивость к различного вида агрессивным жидкостям, будь то атмосферные осадки, бензин, химические моющие средства или что-то иное.

Производитель заявляет следующие характеристики:

- цвет — 16 вариантов;

- ровная и однородная поверхность после высыхания;

- вязкость эмали варьируется от 13 до 30 в зависимости от цвета;

- содержание нелетучих веществ равняется 40—50 процентам от общей массовой доли;

- через 8 часов после нанесения краску можно подвергать дальнейшей обработке;

- показатель ударопрочности варьируется от 40 до 50;

- эластичность равняется 5;

- твердость – не менее одной второй;

- крайне высокая проникающая способность даже при воздействии различных жидкостей;

- расход нанесения одного слоя краски на 1 м² варьируется в пределах 70—130 грамм в зависимости от цвета.

Огромными недостатками эмали ЭП-140 считаются ее токсичность и горючесть, вследствие чего её не рекомендуется использовать в жилых помещениях по причине возможного отравления или возникновения пожара.

Ко всему прочему стоит отметить, что компании могут предлагать аналоги ЭП-140. Однако более дешевые составы могут иметь сходные, хотя в некоторой степени и сниженные качественные характеристики.

Особенности

Благодаря своим техническим характеристикам эпоксидная эмаль широко применяется в строительных и восстановительных работах. Такое покрытие выдерживает большие нагрузки и не подвергается механическим повреждениям (истиранию), поэтому данный материал применяют даже в самых суровых условиях.

Основным компонентом эмали является эпоксидная смола, которая не используется в чистом виде, она получает ценные свойства только после соединения с отвердителем и полного завершения процесса полимеризации. В зависимости от соотношения смолы и отвердителя, получают материалы с различными свойствами, обеспечивающими жесткое покрытие, как у металла или эластичное, резиноподобное, каучуковое.

Востребованность у покупателей эпоксидная эмаль заслужила благодаря своим преимуществам:

- Данное лакокрасочное изделие надежно защищает окрашиваемую поверхность от воздействия кислот, щелочей.

- Благодаря высокому уровню адгезии, обеспечивается надежное сцепление краски с любыми поверхностями.

- Эпоксидная краска не подвергается воздействию различных видов растворителей и других продуктов нефтяной промышленности. В результате этого, ее применяют даже в автомобилестроении.

- Эпоксидное покрытие защищает поверхность от образования плесени, грибка, ржавчины.

Но данное лакокрасочное средство имеет недостатки в применении, к которым можно отнести:

Сфера применения и технические характеристики

Сфера применения данного вида лакокрасочного материала широкая. ЭП эмалями покрывают поверхности разного материала:

- пластмасса;

- бетон;

- металл, медь, сплав алюминия;

Что касается технических характеристик они прописаны в ГОСТ 24709-81. Конструкции и любые другие поверхности, покрытые ЭП красками устойчивы к разрушительному воздействию окружающей среды. Перед нанесением поверхность необходимо заранее подготовить. Очистить от старого слоя краски, обезжирить, удалить грязь, пыль, признаки коррозии, влагу. Перед началом работ краску тщательно надо перемешать. Чтобы была однородная консистенция и цвет. Цветовая палитра очень богатая.

Отметим, что высокая степень защиты ЭП красок, предотвращает постоянную обработку поверхностей из разного материала.

ЭП-773

Данная эмаль защищает поверхность от агрессивного воздействия щелочной среды. Нанесение требует соблюдение всех условий безопасности. ЛКМ ЭП-773 соответствует требования ГОСТ 23143-83.

Применяется для окрашивания конструкций из металла внутри помещения. Сушить поверхность после окрашивания можно холодным или горячим способом. Эмаль двухкомпонентная. Следовательно, заранее грунтовать поверхность необязательно. Краска бывает матовой, глянцевой или полуматовой. Расход эмали на один квадратный метр 80-120 грамм. Время полного высыхания — сутки при температуре +20С. При температуре 120 С время высыхания составляет 2 часа. Разбавитель — растворитель Р4, 646 или толуол

ЭП-140

Сфера применения авиапромышленность, железнодорожный транспорт, металлические конструкции, судостроение. В составе присутствуют различные наполнители, пигменты. Во время малярных работ добавляют отвердитель № 2. Продается совместно с краской. Его добавляют в эмаль в процессе подготовительного этапа. Покрытая поверхность защищена от влаги, бензина и масел.

Данный состав применяется для внутренних и наружных работ. Покрывают конструкции в городской и сельской местности. Разбавитель — растворителем Р-5 или смесью ацетона, этилцеллозольва и ксилола. Время высыхания — 6 часов при температуре 20С, 2 часа — при температуре 90С. Расход на олин слой 70-130 г/м2.

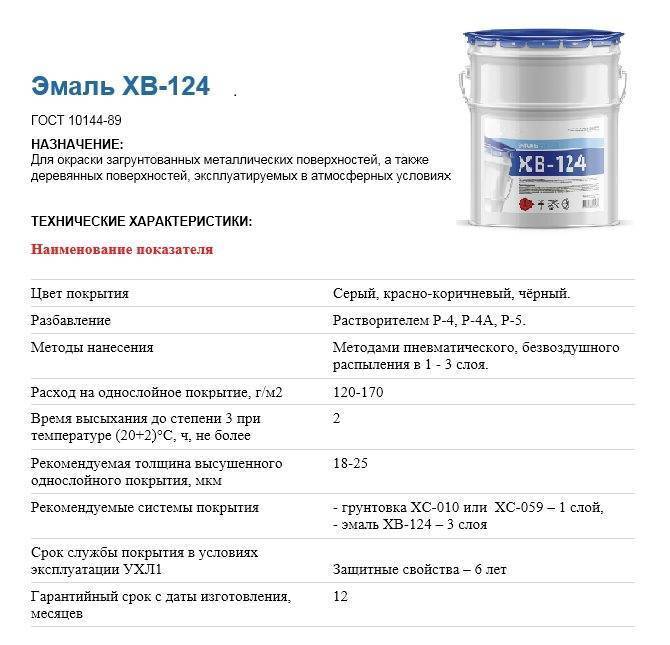

ЭП-1236

В основе лежат две смолы эпоксидная и перхлорвиниловая. Как и все вышеперечисленные краски, защищает поверхность из металла от коррозии. Образованная пленка после высыхания – матовая. Цветовая гамма разнообразна. Некоторые производители, готовы производить по желанию потребителя.

Свои защитные функции образованная пленка сохраняет до шести лет эксплуатации. Рекомендуется наносить 2-3 слоя при толщине 40-50 мкм. Смесь следует тщательно в таре перемешать до однородного состояния. Рабавляется растворителем Р-4, Р-5, Р-5А. Время высыхания — 3 часа при температуре 20С. Расход на 1 слой — 20-400 г/м2.

ЭП-5116

Двухкомпонентная суспензия. Считается универсальной. Наносится поверх старого слоя краски. Специально заранее грунтовать не надо. Наносится двумя способами воздушным и безвоздушными. Инструмент очищать растворителем, которые не включает в своем составе спирт. Срок хранения полгода, при условии соблюдения требования производителя.

Предназначена для антикоррозионной защиты в воде и грунте стальных конструкций, градирен, трубопроводов. Разбавляется: ксилолом или этилцелозольвом.

Время высыхания: 1,5 часа при температуре 80С.

Расход на один слой: 300-350 г/м².

Это интересно: Эпоксидная эмаль — изделие ЭП 140 М защитная эмаль по металлу и для бетонного пола, черный материал по бетону 1236, 773, 5116, ВДЭП Р 270

Характеристики

В зависимости от выбранного покупателем цвета стоимость килограмма эмали будет различаться. Допускается применение растворителя Р-5А, с помощью которого можно добиться необходимого уровня рабочей вязкости. Основные технические характеристики средства:

- Время высыхания — от 2 до 6 часов (при температуре +20…90 °С).

- Массовая доля нелетучих веществ — 34–61 %.

- Приблизительный расход — 65–85 г на 1 м² (при условии нанесения одного слоя).

- Сохранение свойств — в течение не менее 6 ч (после смешивания с отвердителем и при температуре приблизительно 20 °С).

Средство выпускается в различных цветах. Можно выбрать следующие:

- белый;

- голубой;

- желтый;

- зеленый;

- красный (в том числе с коричневым оттенком);

- серый;

- синий;

- черный.

Вне зависимости от цвета эмульсия устойчива к негативным воздействиям окружающей среды, в частности, противостоит распространению ржавчины

ПРИЛОЖЕНИЕ (справочное). Таблица соответствия наименования цветов эмалей ЭП-140

ПРИЛОЖЕНИЕ Справочное

ГОСТ 24709-81 с изменением N 1 | ГОСТ 24709-81 |

Слоновая кость | — |

Голубой | Голубой 2 |

— | Голубой 1 |

Светло-серый 583 | — |

Темно-коричневый | Коричневый |

Приложение. (Введено дополнительно, Изм. N 1). Текст документа сверен по: официальное издание М.: Издательство стандартов, 1993

Срок службы эмали ЭП-140 М

При соблюдении требований к подготовке поверхности, нанесению материалов, их сушке возможна эксплуатация покрытий с эмалью ЭП-140М с сохранением их защитных и декоративных свойств (в зависимости от грунтовочного слоя)

— не менее 3 лет в умеренном и холодном климате;

— не менее 2 лет в сухом и влажном тропическом климате.

Меры предосторожности:

При проведении работ с эмалями ЭП-140М различных цветов, а также после их окончания необходимо тщательно проветрить помещение. Для защиты рук применять резиновые перчатки. Беречь от огня!

Основные преимущества эмали ЭП-140 М

— Эмаль ЭП-140М характеризуется высокими адгезионными, физико-механическими и защитными свойствами;

— Покрытие, образуемое эмалью ЭП-140М, обладает стойкостью к агрессивным средам, атмосферным воздействиям, термостойкостью;

— Эмаль ЭП-140М в системе покрытий устойчива в особо жестких условиях эксплуатации при постоянном воздействии влажности, облучения, перепадов температур.

Сферы, в которых оправдано применение данной эмали

Судостроение

Невысокая стоимость материала и хорошие антикоррозионные характеристики позволяют применять эмаль для окрашивания маломерных судов, яхт, катеров. Данным материалом часто покрывают элементы и узлы машинного отделения судов. Она может выступать в качестве защитного покрытия наносимого на наружные поверхности корпуса судна, и его надстроек. ЭП-140 также выбирают в качестве защитно-декоративного покрытия несамоходных плавсредств и портового оборудования.

Авиапромышленность

Большим спросом данный продукт пользуется у авиастроительных предприятий и частных авиаклубов, где с его помощью производится окрашивание внутренних элементов, воздушных винтов и других узлов.

Оборудование и металлоконструкции

Кроме того, ЭП-140 хорошо зарекомендовала себя в качестве покрытия, использующегося при производстве станков, емкостного оборудования и сельскохозяйственной техники. Эмаль серебристого цвета широко используется для окрашивания различных трубопроводов, кожухов, и корпусов подвергающихся периодическому или постоянному нагреву.

Железнодорожный транспорт

Химстойкой эмалью ЭП-140 часто окрашивают наружные поверхности тепловозов, вагонов и вспомогательного оборудования. Широкая цветовая гамма позволяет легко подобрать нужный цвет, а сопротивляемость агрессивным газам обеспечивает надежную защиту металла от воздействия выхлопных газов.

«АнтикорХим» и «АнтикорБЭП-М» – собственная разработка специалистов АО “ПКФ-СПЕКТР”

В завершение статьи хотим представить вам наши собственные разработки – химстойкую эмаль “АнтикорХим” и специализированное защитное покрытие для внутренних поверхностей топливных резервуаров – «АнтикорБЭП-М».

«АнтикорХим» – современное универсальное покрытие на основе модифицированных эпоксидных смол, выдерживающее длительное воздействие кислот и щелочей. Максимальный срок службы – 15-20 лет!

«АнтикорБЭП-М» – специализированный продукт, использующейся для антикоррозионной защиты металлических поверхностей топливных резервуаров. Выдерживает воздействие температуры до 160 градусов. Срок службы покрытия составляет 12 лет!

Сфера использования

Данная эмаль используется для финишных работ по различным металлическим поверхностям. Красящий слой выполняет как защитную, так и декоративную функцию. Часто перед использованием краски поверхность грунтуют, но возможно и нанесение по черновым поверхностям.

Перед использованием необходимо смешать два компонента в соотношениях 70 к 30 или 75 к 25%. Данное соотношение изменяется, в зависимости от цвета эмали. Узнать точные пропорции при смешивании вы сможете на упаковке изделия. Приготовленная смесь должна быть израсходована в течение 5-6 часов.

Расход красителя колеблется от 70 до 120 г на 1 м2 поверхности в один слой. Зависит расход от характера поверхности, особенностей ее конфигурации, уровня мастерства рабочего, метода покраски и от условий нанесения эмали.

При работе с ЭП-140 лучше всего использовать средства индивидуальной защиты. Помещение после проведённых работ рекомендуется долго и тщательно проветривать. Необходимо беречь состав от огня.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2.1. Эмаль ЭП-140 является токсичным и пожароопасным материалом, что обусловлено свойствами растворителей, входящих в ее состав и применяемых для разбавления, а также свойствами отвердителей N 2 и N 4, применяемых для ее отверждения (табл.3).

Таблица 3

Температура, °С | |||||

Наименование показателя | Предельно допустимая концентрация паров вредных веществ в воздухе рабочей зоны производственных помещений, мг/м | вспышки | самовоспламенения | Концентрационные пределы воспламенения, % (по объему) | Класс опасности |

Ацетон | 200 | Минус 18 | 500 | 2,2-13,0 | 4 |

Бутилацетат | 200 | 29 | 370 | 2,2-14,7 | 4 |

Ксилол | 50 | 23 | 450 | 1,0-6,0 | 3 |

Этилцеллозольв | 10 | 40-46 | 228 | 1,8-15,7 | 3 |

Растворитель Р-5А | — | Минус 1 | 497 | — | — |

2.2. Эпоксидная смола, входящая в состав полуфабриката эмали, может вызывать кожные заболевания. Пары растворителей оказывают раздражающее действие на слизистую оболочку глаз и верхних дыхательных путей, могут вызывать головокружение и головные боли.

2.3. При производстве и применении эмалей ЭП-140 должны соблюдаться требования правил санитарной и пожарной безопасности по ГОСТ 12.3.005-75.

2.4. Все работы, связанные с изготовлением и применением эмалей, должны проводиться в цехах, снабженных приточно-вытяжной вентиляцией и противопожарными средствами по ГОСТ 12.1.005-88.

2.5. Лица, связанные с изготовлением и применением эмалей ЭП-140, должны быть обеспечены средствами индивидуальной защиты (специальная одежда, защитные очки, фартук, резиновые перчатки, защитные мази и пасты), отвечающими требованиям ГОСТ 12.4.011-89.

2.6. Производство эмалей ЭП-140 должно соответствовать общим правилам взрывобезопасности для взрыво-пожароопасных, химических, нефтехимических и нефтеперерабатывающих производств, утвержденным Госгортехнадзором СССР 06.09.88.

2.7. Средства тушения пожара: песок, кошма, огнетушители марок ОП и ОУ, пена химическая или воздушно-механическая из стационарных установок.

2.8. Контроль за соблюдением предельно допустимых выбросов (ПДВ) осуществляется в соответствии с ГОСТ 17.2.3.02-78. Утилизация отходов осуществляется в соответствии с санитарными правилами порядка накопления, транспортировки, обезвреживания и захоронения токсичных промышленных отходов.

ПРИЕМКА

3.1. Правила приемки – по ГОСТ 9980.1-86.

3.2. Необходимость проведения испытаний по рекомендуемым показателям табл.2 (пп.10, 11, 12, 13) изготовитель и потребитель устанавливают при заключении договора на поставку продукции.

3.3. Каждая сотая партия подвергается периодическим испытаниям на соответствие всем требованиям и нормам настоящего стандарта.

3.4. При получении неудовлетворительных результатов периодических испытаний изготовитель проверяет каждую партию до получения удовлетворительных результатов испытаний подряд не менее чем в трех партиях.Разд.2, 3. (Измененная редакция, Изм. N 2).

ГОСТ 24709-81

Применение и свойства

Эмаль ЭП-140 — это суспензия наполнителей и красителей в смеси эпоксидной смолы, смешанной с органическими растворителями с добавкой отвердителя. Эмали ЭП-140 применяются для окраски предварительно загрунтованных поверхностей различных металлов: это поверхности из стали, магниевых, алюминиевых и титановых сплавов, а также меди и ее сплавов. Краска обладает высокими противокоррозионными свойствами, стойкостью к воде, а также к минеральным маслам и бензинам, получила широкое применение в машиностроении, авиастроении. Надежно защищает от негативного воздействия солей, кислот, щелочей и нефтепродуктов.

Пленка эмали ЭП 140 серебристого цвета обладает повышенной термостойкостью при температуре до 250°С. Допускается наносить эмаль на поверхность изделий из фенольных, акриловых, полистирольных, эпоксидных и некоторых других пластических масс. Реализуются эмали ЭП-140 обычно как двухупаковочный материал: это полуфабрикат эмали конкретного цвета + отвердитель № 2 (ТУ 6-10-1279-77). Только эмаль эп-140 серебристого цвета реализуется в комплекте (!), как трехупаковочный материал: полуфабрикат эмали эп, отвердитель №4, алюминиевая пудра марки ПАП-2.

Технические характеристики ЭП-140

- Внешний вид покрытия — однородное, полуглянцевое;

- Цвета различные— белый, черный, серебристый и другие по согласованию с заказчиком;

- Время высыхания до ст.3 при температуре 20°С — не более 6 часов, при температуре 90°С — не более 2 часов;

- Доля нелетучих веществ по массе — 34-61%,масс;

- Расход на один слой — 65-80 гм²;

- Рекомендуемая толщина слоя — 20-25 мкм;

- Рекомендуемое количество слоев — 2-3.

Разбавитель

Растворитель Р-5А или смесь растворителей, состоящей из ацетона, этилцеллозольва и ксилола, взятых по массе 30:30:40 соответственно.Б.

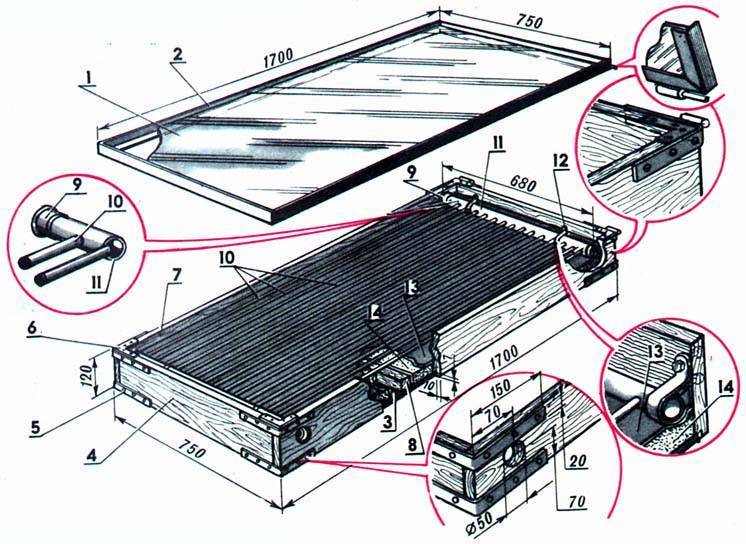

Нанесение

Необходимо предварительное грунтование поверхности металла грунтовками типа ВЛ, АК, ЭП. Эмаль ЭП-140 наносится пневматическим распылением, кистью, наливом.

Условия при нанесении

Перед применением убедиться, что основа эмали эп-140 хорошо перемешана и однородна по всему объему тарного места. Для приготовления композиции отвердитель смешать с основой в соотношении, указанном в документе о качестве на каждую партию материала, тщательно перемешать не менее 10 минут и выдержать перед применением в течение 30 минут. Подготовленную эмаль ЭП-140 наносят на поверхность защищаемого металла кистью, валиком или пневматическим распылителем при температуре окружающего воздуха от 10°С до 30°С и относительной влажности воздуха не выше 80%. Для исключения конденсации влаги температура поверхности должна быть выше точки росы не менее чем на 3°С.

Разбавления эмали перед нанесением, как правило, не требуется. После высыхания одного слоя (6 часов при температуре 20°С) аналогично наносятся последующие слои эмали. Для разбавления эмали можно использовать растворители Р-5А или смесь растворителей, состоящей из ацетона, этилцеллозольва и ксилола, взятых по массе 30:30:40 соответственно; для промывки инструмента — ксилол, 646, 647, 648, Р-4, Р-5.

Меры предосторожности, хранение

ЛКМ-материал ЭП-140 крайне огнеопасен! Не работать вблизи открытых источников огня. Работы производить при хорошей вентиляции, в резиновых перчатках, с использованием индивидуальных средств защиты. Не допускать попадания в органы дыхания и пищеварения. При попадании материала на кожу промыть ее теплой водой с мылом. Хранить эмаль ЭП-140 в помещении, исключив попадание на нее прямых солнечных лучей и влаги при температуре не выше 30°С.

Производство, цена

Завод ЛКМ производит и реализует оптом эмаль ЭП-140, цена конкурентная, купить у нас эту краску на самом деле выгодно — подробности у менеджеров! Рассматриваемая краска широко используется в авиастроении и машиностроении, где применяются антикоррозийные спецэмали, которые отличают повышенные прочностные характеристики. Мы реализуем именно такую продукцию по России и странам СНГ. Звоните нашим специалистам — вас проконсультируют. Цены на ЭП-140 при оптовых поставках — договорные!

Эпоксидная природа покрытия

ЭП-140. Первые две буквы, стоящие в названии эмали, отражают эпоксидную природу материала. Эмали, пленкообразующим веществом которых являются эпоксидные смолы, пользуются большим спросом у самых различных клиентов. Подобное положение вещей объясняется в первую очередь высокими защитными свойствами таких покрытий.

- Высокая прочность покрытия и устойчивость к износу. Эпоксидные составы отличаются внушительной прочностью пленки и высокой устойчивостью к износу. Это качество позволяет использовать их для защиты “нагруженных” конструкций – проходов, полов, поручней, смотровых площадок, лестниц и т.д.

- Хорошая адгезия. Эпоксидные продукты, как правило, обладают хорошей адгезией к черным и цветным металлам, дерево, бетону и некоторым другим материалам.

- Повышенная устойчивость к воздействию агрессивных газов и растворов. Выраженная устойчивость к воздействию агрессивных газов, спиртов, нефтепродуктов, а также растворам кислот и щелочей – неотъемлемая черта многих эпоксидных эмалей.

- Гидроизоляционные свойства. Эпоксидные покрытия имеют хорошие гидроизоляционные свойства, благодаря чему их можно наносить на бетонные конструкции и изделия, находящихся в постоянном контакте с морской или пресной водой – опоры, пристани и т.д.

Минусы эпоксидных ЛКМ

- Невысокая устойчивость к УФ-излучению, под воздействием которого эмаль постепенно разрушается, а также изменяет первоначальный цвет.

- Меление, заключающееся в образовании белесого налета.

Состав и свойства

Данная эмаль используется для окрашивания поверхностей и изделий из самых разных металлов: стали, алюминия, титана, меди, магния, а также их сплавов. Перед нанесением эмали поверхность должна быть тщательно загрунтована.

ЭП-140 имеет сложный состав. Она состоит из двух компонентов, которые продаются и используются только комплектно. Обычно это полуфабрикат эмали и отвердитель.

Данный состав выдерживает особенности климата тундры и тайги, также он приспособлен к жарким и сухим условиям степей, пустынь и полупустынь. Однако наилучшим образом эмаль проявляет себя в умеренном климатическом поясе. Покрытия, обработанные эмалью ЭП-140, могут использоваться как в домашних условиях, так и на производстве. Используется эмаль как для внешних, так и для внутренних отделочных работ.

Покрытие прочно, его отличают высокая твёрдость и отличные показатели влагостойкости. На обработанное покрытие не оказывают воздействие ни масло, ни бензин.

Отдельно стоит выделить эмаль серебристого цвета: обработанные ею поверхности способны выдерживать температуры до 200-250 градусов. Также выделяется краска для обработки чернового металла без предварительного грунтования. Окрашенные такой эмалью поверхности устойчивы к агрессивным химическим средам.

Все эмали ЭП-140 обладают большим сроком эксплуатации. Их можно наносить различными способами. Они имеют высокую скорость высыхания, не изменяют своих свойств при горячей сушке.

Это интересно: Огнестойкая монтажная пена — особенности материала