Фуганок

Фуганком принято называть одну из модифицированных версий механического рубанка с одним или двумя резцами, предназначенную для чистовой доработки деталей. Фуганок также используется в прифуговке кромок. За счёт удлинённой колодки фуганком удобнее работать с большими объёмами. Резец устройства (их может быть и два) обычно снабжается стружколомателем.

Особенности работы и устройства

Рассматриваемое оборудование характеризуется определенными особенностями в применении. Среди особенностей отметим следующее:

- Нижняя поверхность должна быть выровнена. Этого можно достигнуть при предварительном фуговании.

- Одновременная обработка возможна исключительно при применении станка, который обладает соответствующими свойствами.

- Станок идеально подходит для работы с ранее неподготовленными заготовками.

- Устройство предназначено сочетанием нескольких частей, все они отвечают за определенные функции.

В целом можно сказать, что подобный станок характеризуется высокой функциональностью. Устройство фуганка подобного типа может существенно отличаться.

Рекомендации при выборе оборудования

Проводя выбор, какой выбрать станок весьма распространенный вопрос, нужно уделить внимание нескольким основным моментам. Они следующие:

- Число ножей на рабочей части.

- Мощность установленного двигателя.

- Размеры и вес оборудования.

- Скорость перемещения заготовки на момент обработки.

Все параметры следует учитывать при рассмотрении наиболее подходящего варианта исполнения.

Виды станков

Выделяют довольно большое количество различных станков, которые могут применяться для работы с деревом. Асинхронный двигатель защищен специальным кожухом. У оборудования с одновременной функцией строгания и рейсмуса есть несколько преимуществ:

- Выключает изготавливается в виде поворотного блока.

- Станина в большинстве случаев изготавливается с нанесением порошковой краски, которая существенно повышает защиту поверхности от воздействия окружающей среды.

- Подача материала может проводится в любое время.

- Предусмотрена защита от воздействия окружающей среды.

- Некоторые модели представлены двумя лезвиями.

В большинстве случаев классификация проводится по мощности двигателя, функциональности и некоторым другим признакам

Кроме этого, важное значение имеет популярность бренда

Правильное использование гравера

- выделение свободного пространства на столешнице;

- установку мощной лампы для освещения мелких деталей;

- покрытие поверхности тканью либо плотной бумагой, ведь в процессе резания образуется стружка, пыль;

- подготовку столярного скотча, фломастера, карандаша для переноса рисунка. Липкая бумажная лента позволит прикрепить эскиз на поверхность, после ее удаления разводов не остается.

Важно! Перед нанесением узора металлическую, пластиковую, стеклянную поверхность нужно обработать спиртом или растворителем. На древесину узор наносится карандашом

- подготовку рабочих оснасток — в инструкции к модели описано предназначение каждой из них и возможность обработки того или иного материала;

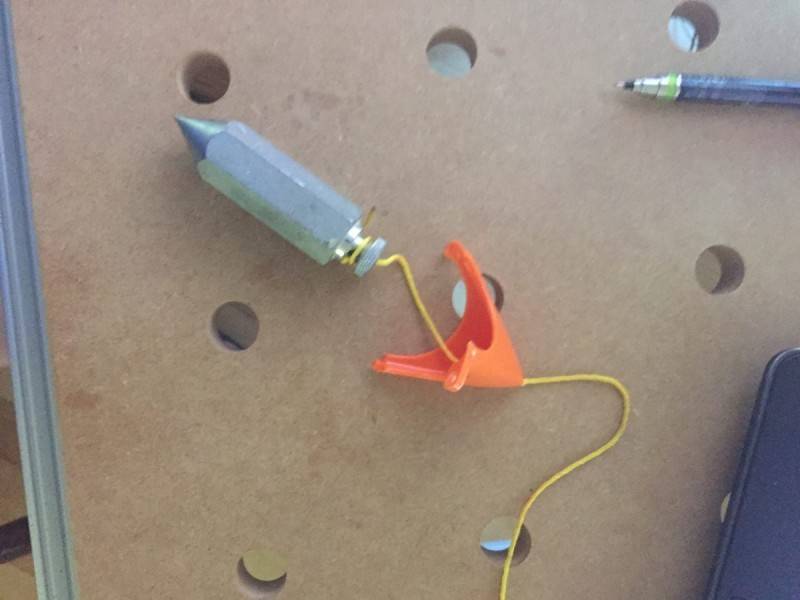

- установка подвеса позволяет минимизировать вибрацию и погрешность резания. Он не должен мешать гибкому валу;

- начинающим мастерам рекомендуется выбирать минимальное количество оборотов — удастся получить аккуратный и четкий узор, линии одинаковой глубины;

- рисунок вначале обводится по контуру, после чего выполняется прорисовка мелких элементов;

- на завершающем этапе узор полируется мягкой войлочной насадкой, что позволяет убрать с поверхности все неровности.

- перед включением в сеть сетевой кабель проверяется на целостность;

- для защиты глаз от пыли и искр пользуются специальными очками;

- при заклинивании насадки выдергивать ее до отключения прибора от электрической сети или отсоединения аккумулятора запрещается;

- при сильном нагревании пластикового корпуса устройству нужно дать некоторое время отдохнуть. Из-за отсутствия воздушной системы охлаждения делать это нужно часто. Это позволит предупредить перегрев мотора и выход из строя гравера. Оптимальное время работы и остывания указано в инструкции;

- докупая расходные материалы, следует удостовериться, что они подходят под характеристики модели.

Повседневный уход

Тщательно очищайте вентиляционные отверстия на корпусе, ведь через них поступает воздух для охлаждения двигателя. При резке, шлифовке изделий из ПВХ, стекла или дерева отверстия замусориваются частичками мусора и пыли, что негативным образом сказывается на продуктивности гравера и приводит к его преждевременному выходу из строя. Очистку следует совершать сухой мягкой ветошью. Выполняя эти несложные правила, вам удастся пользоваться инструментом длительное время и получать высококачественный результат работы.

Меры безопасности

Не следует забывать и про средства индивидуальной защиты. Необходимы защитные очки при обработке древесины и респиратор для нанесения лакокрасочных материалов. Труд плотника связан и с режущими инструментами, и с работой на высоте

Поэтому соблюдать меры предосторожности обязательно. Не подставлять конечности под работающие механизмы, прочно закреплять изделия. При высотных работах использовать страховочные привязи и стропы

При высотных работах использовать страховочные привязи и стропы.

Плотницкий набор инструмента содержит множество различных элементов. Ручной никто не отменял, и его покупка обойдется значительно дешевле, чем комплект электроинструмента. Профессиональные плотники редко меняют купленный однажды инструмент и относятся к нему очень бережно. Это обеспечивает им максимальное качество работ.

Что это такое?

Во-первых, необходимо разобраться что означает «калевка». Под этим названием встречаются сразу несколько понятий. Это:

- способ обработки деревянных поверхностей;

- название инструмента;

- вид получаемого фигурного среза.

Вообще, калевка – это метод отделки древесины, в результате чего получаются разнообразные профили, декоративные желобки, оригинальные выемки, канавки для столярных соединений (шип-паз).

Например, дверное полотно с филенками, выпуклостями и изящными углублениями – это результат калевки. С ее помощью изготавливают следующие изделия:

- оконные карнизы;

- дверные полотна и наличники;

- плинтуса;

- некоторые элементы мебели;

- декоративные багеты;

- рамы деревянных окон.

В промышленных условиях все эти приемы выполняются на станках или на специальных верстаках. А в домашних условиях они создаются инструментом под названием калевка или калевочник.

Например, в дверных конструкциях таким рубанком обработаны следующие детали:

- наличники (для создания плавных закруглений);

- филенки;

- крепления;

- коробка;

- полотно.

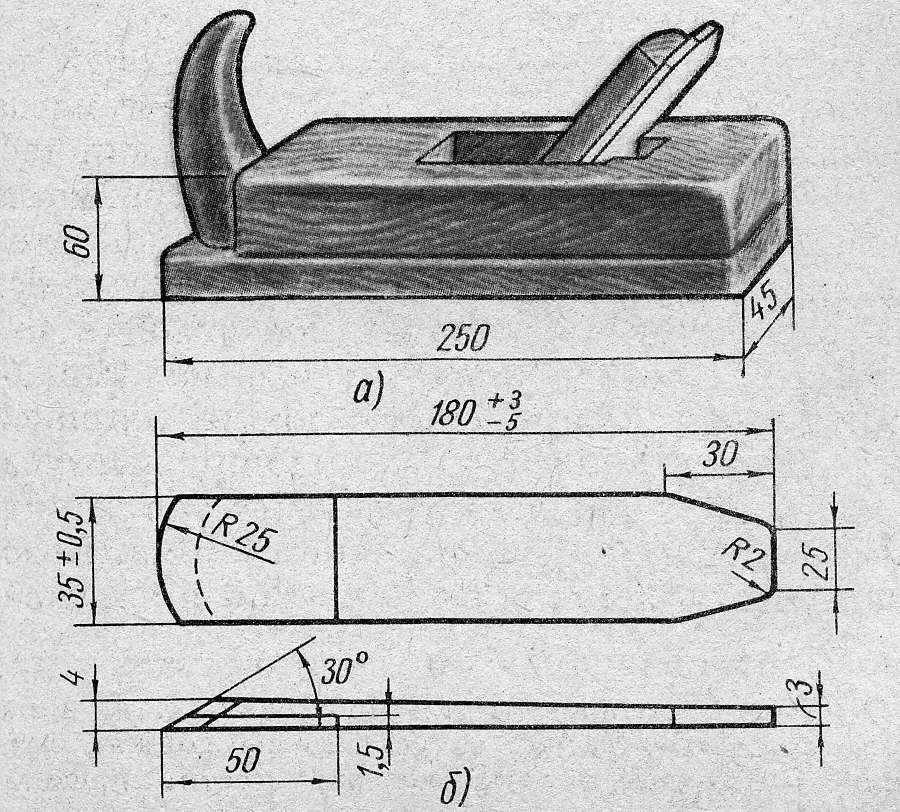

Это легкий и красиво выполненный инструмент с фигурным резцом. По сути, это простой рубанок, отличающийся от классического тем, что он предназначен для обработки профильных поверхностей. Состоит он из следующих элементов:

- деревянной колодки;

- летка (прорезь с заостренной пластиной, через которую выходит стружка);

- металлического резца;

- клина (зажим, фиксирующий положение ножа);

- регуляторов по глубине и ширине резания;

- стружколомателя;

- рукояток (задней и передней);

- упора для указательного пальца (для предотвращения появления мозоли);

- «лягушки» (пластина, регулирующая угол наклона).

Колодка и клин инструмента изготовлены из древесины твердолиственных пород (ясеня, клена, белой акации, сапели). Рубанок-калевка покрыт грунтовочным маслом и воском. Его нижняя поверхность оснащена острыми лезвиями, которые аккуратно снимают слой древесины в соответствии с заданной формой.

Разнообразие получаемых профилей – огромное. Багетники, карнизники, галтельники, горбачи, полугалтельники – все это калевочники. Отличаются они только фигурой подошвы.

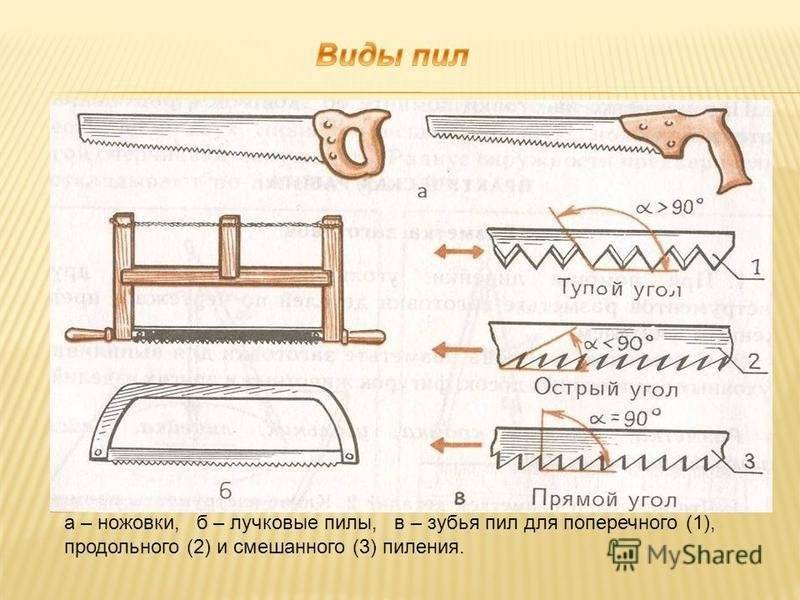

Виды рубанков и их назначение

Даже сейчас сложно представить себе выполнение каких-либо частных столярных работ без применения специализированных инструментов, по типу рубанка, фуганка, шерхебеля и прочих специальных приспособлений.

Каждый из таких видов инструмента имеет свой уникальный характер.

Да, сейчас этот инструмент уходит в прошлое, на смену ему приходит массовое производство, где всем заправляют автоматизированные линии, врят ли кто-то из вас делает табуретки в своём гараже, но пора вспомнить уроки труда, и отдать должное старым, добрым рубанкам!

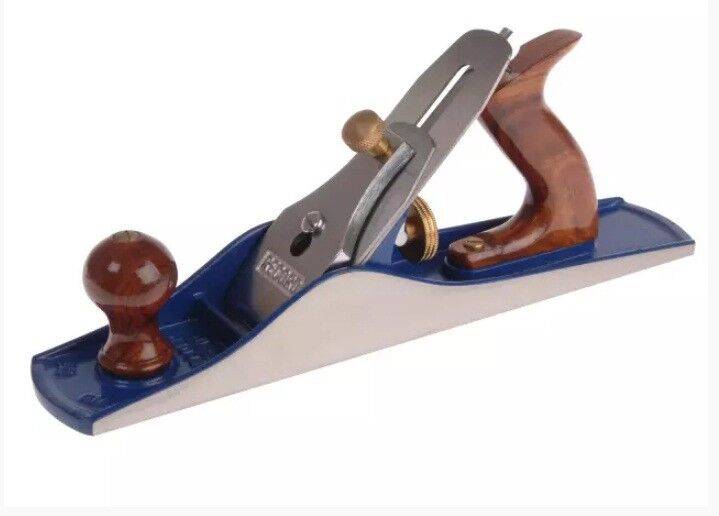

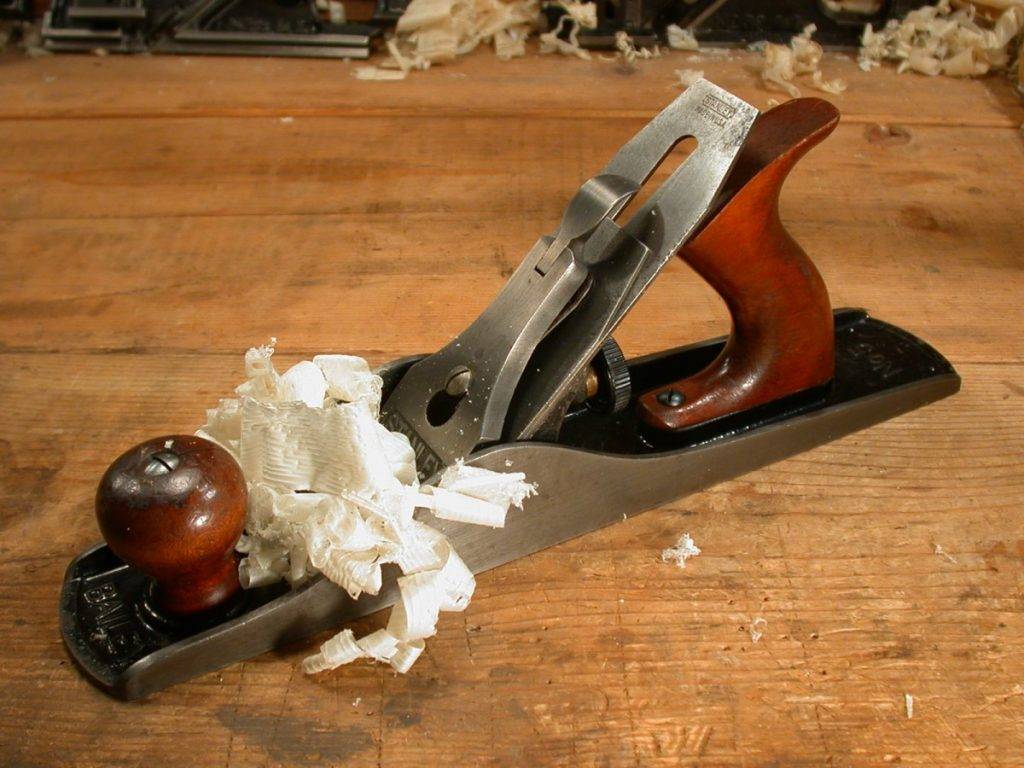

Основными частями рубанка выступают: железко (нож), колодка и клин. В зависимости от размеров, предназначения и оснащения дополнительными приспособлениями рубанки могут разделяться на множество подвидов и типов.

Среди существующих модификаций выделяют:

- ручные (механические) – производятся из пластмассы, металла, дерева или их комбинаций – по своим функциональным возможностям мало чем отличаются, но технические характеристики напрямую зависят от материала изготовления корпуса строительного инструмента;

- электрические – благодаря дополнительному оснащению электрическим двигателем позволяют выполнять большие объемы работ при высокой скорости обработки.

Наибольшую популярность при обработке дерева в домашнем обиходе получили деревянные рубанки.

Первопроходцы в деревянных заготовках

Наиболее яркими представителями ручного столярного инструмента являются:

Шерхебель – настоящая «тяжелая артиллерия» среди всего разнообразия столярных инструментов. Он широко применяется при строгании древесины, которая ранее не подвергалась обработке. Это достаточно массивное и тяжелое устройство с металлическим корпусом. Основное назначение – грубая первичная обработка с получением изделий необходимого размера (формы) и строгание на большую глубину для снятия толстого слоя древесины. Добиться ровной и гладкой поверхности с помощью шерхебеля не получится. Для этих целей зачастую применяют иные виды рубанков. Конструкция инструмента напоминает внешний вид обычного рубанка, но железко шерхебеля устанавливается под углом в 45 градусов по отношению к подошве и имеет закругленное лезвие. За один раз инструмент снимает слой до 3мм. При этом в местах обработки шерхебеля остаются глубокие ложбины, которые требуют дальнейшего выравнивания. Благодаря оснащению шерхебеля овальной режущей кромкой можно строгать древесину поперек ее волокон без предварительного продольного разрыва. В зависимости от твердости обрабатываемой древесины угол заточки шерхебеля может отличаться;

Для начала торцовочный рубанок

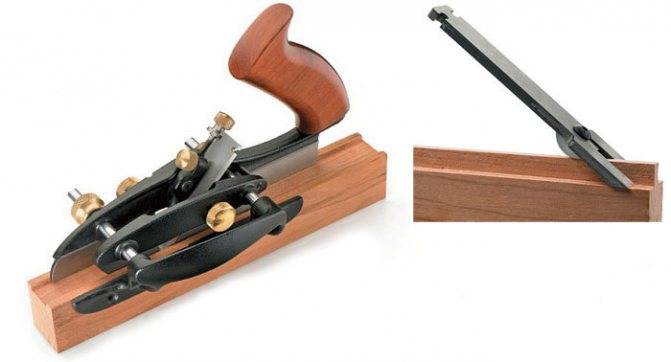

Купите сначала его. Он самый маленький, наименее дорогой и наиболее универсальный из всех. Вы можете использовать его почти для любых операций: смягчения острых рёбер, острожки заподлицо соединений «ласточкин хвост» или деревянных пробок-заглушек, снятия фасок (фото справа), и это быстрее, чем настраивать фрезер.

Он плотно ложится в вашу ладонь, позволяя работать комфортно и почти интуитивно. У стандартных торцовочных рубанков лезвие установлено под углом 45°, а модели с малым углом наклона (около 37°) легче и чище строгают торцы, но также пригодны и для строгания вдоль и поперёк волокон, делая это ничуть не хуже.

Фаски делаются легко и быстро. Возьмите торцовочный рубанок с малым углом наклона лезвия и острогайте фаски вокруг нижнего торца ножки, чтобы предотвратить расщепление волокон. Направляйте инструмент наискось под углом около 45°.

Идеальное строгание провесов. Сровняйте выступающие кромки ящика несколькими движениями торцовочного рубанка. Если образуются задиры и сколы, измените направление строгания. Ширину ротика можно регулировать. У некоторых моделей торцовочных рубанков передняя часть подошвы сдвигается, позволяя контролировать толщину стружки и гладкость остроганной поверхности.

Как заточить кромку лезвия

Для работы согласно правилам эксплуатации необходимо использовать инструмент с хорошей заточкой лезвия. Заострить нож можно самостоятельно с помощью оправки с боковым зажимом и опорного ролика.

Выставляется нужный угол, после чего лезвие протягивается по абразивному камню (800). Вначале усилия направляются на левый край острия. После восьми проходов повторить зачистку, направляя давление на правую сторону лезвия. Далее усилие оказывается на центральную часть ножа. В этом случае достаточно 4-х проходов по абразиву.

После получения желаемого профиля лезвие затачивают на камне 8000. Эта операция нужна для полировки поверхности заточки. Последовательность направления давления соблюдается так же, что и при проходе по грубому абразиву.

Завершается процесс удалением заусениц с обратной стороны резца. Для этого используют камень 8000 в сочетании с линейкой.

Как сделать выравнивание и полировку обратной стороны лезвия

Обратная сторона резца после заточки должна получиться плоской. Это обеспечивает половину острой и ровной режущей кромки. Гладкая поверхность способствует лучшему прилеганию стружколома. В данном случае после заточки требуется выравнивание и полировка. Выполняется процесс с применением линейки и камня 8000.

- Создать кашицу на поверхности абразивного камня, используя камень «нагура».

- На правый край камня положить линейку (толщина 0,5 мм, длина около 15 см).

- Подвигать линейку по камню 2-3 раза, чтобы ощутить эффект прилипания.

- Уложить лезвие поперёк камня, таким образом, чтобы кромка свисала (до 6 мм) с левого края, а середина оставалась лежать на линейке.

- Направить небольшое усилие 3-мя пальцами на участок за шлифуемой кромкой. Протянуть лезвие назад с проходом до 12 мм от края абразива. Потребуется повторить протяжку 12-15 раз. В результате возле режущей кромки появляется полоска. Фаска в один градус не оказывает влияния на качество строгания, но экономит время и усилия в процессе обработки деревянных заготовок.

Виды инструмента

Классификация весьма обширна, связана с различными свойствами. Выделяют два основных типа:

- Фуганок ручной встречается практически в любой мастерской. Его особенность заключается в простате устройства, а также невысокой стоимости.

- В последнее время часто приобретается фуганок электрический. Это связано с простотой эксплуатации, а также довольно высокой эффективностью в применении. Единственный недостаток заключается в достаточно высокой стоимости.

Материалы, применяемые при изготовлении основной части, могут существенно отличаться. Чаще встречается деревянный инструмент, так как он прост и обходится намного дешевле. Подходит он для домашней мастерской. Встречаются и металлические конструкции, рассчитанные на работу в крайне тяжелых условиях. Классификация проводится по тому, какова поставленная задача. Примером можно назвать следующие устройства:

Классификация проводится по тому, какова поставленная задача. Примером можно назвать следующие устройства:

- Для работы с деревянной заготовкой, которая никак ранее не обрабатывалась. Эта разновидность называется шерхебелем. В большинстве случаев применяется металл, который способен выдерживать существенное воздействие.

- Если готовые детали нужно после обработки склеить, тогда применяется цинубель. Подобный вариант исполнения характеризуется тем, что на ноже есть зазубрины. После строгания на поверхности появляются небольшие борозды. Как показывает практика, подобная поверхность лучше всего подходит для склеивания.

Если в дальнейшем полученные изделия не нужно склеивать, то можно использовать двойной или одинарный фуганок. Основными разновидностями столярного инструмента можно назвать следующее:

- Шлифтик представлен разновидностью конструкции, которая характеризуется укороченным корпусом и увеличенным передним углом, а также уменьшенной щелью для вывода стружки. Область применения заключается в выравнивании торцов и удалении различных задиров.

- В некоторых случаях применяется полуфуганок. Он характеризуется уменьшенной длиной, однако остается требуемая ширина. Применяется при работе с большими деталями.

- Фальцебель применяется для выборки и четверти. Он имеет конструкцию, которая обладает съемной подошвой. Отличается инструмент от других шириной, является специфическим вариантом исполнения.

- Зензубель имеет двухсторонний нож, изготавливаемый при применении качественной стали. Ширина этого элемента составляет 33 мм.

Встречается в продаже и мини фуганок. Он часто применяется в бытовой обстановке, так как обладает небольшим размером и достаточной производительностью. Кроме этого, все устройства можно разделить на две основные группы:

- Бытовая характеризуется невысокой стоимостью, а также сниженными эксплуатационными характеристиками. Она распространена обширно, так как обходится в меньшую стоимость.

- Профессиональный фуганок применяется для работы в промышленности. Его основными качествами можно назвать повышенную производительность, а также возможность работы на протяжении длительного периода.

Производством рассматриваемого инструмента занимаются самые различные компании. Встречается и промышленный фуганок, который может применяться в течение длительного периода.

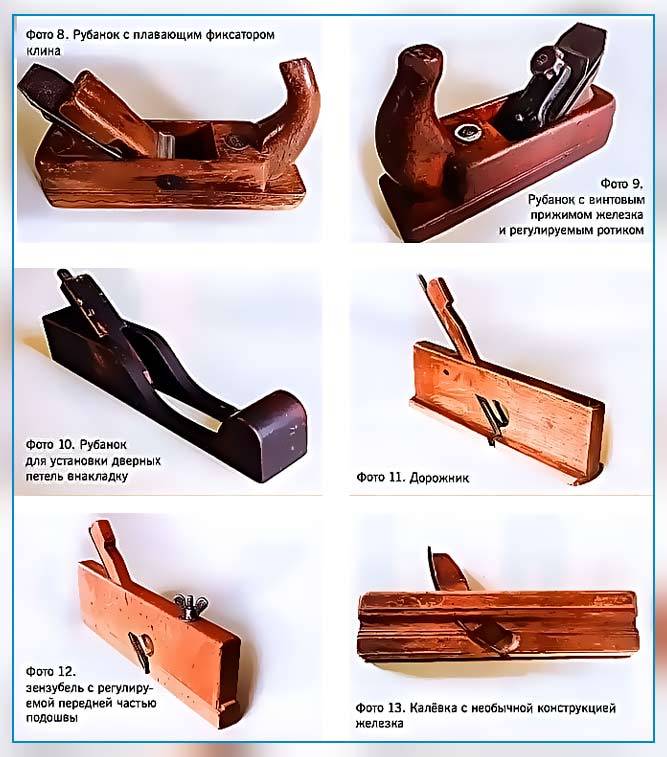

Зензубель для производства пазов

Рубанок для профильного строгания.

У данного строгального приспособления есть второе, русское, название — отборник. Такое название неслучайно, так как основное его функциональное назначение — выборка с последующей зачисткой срезов, четвертей, фальцев, пазов, имеющих прямоугольное сечение.

Указанный эффект достигается установкой резца зензубеля под прямым углом к узкой колодке основания и особенной конфигурацией резца. Он имеет вид маленькой лопатки прямоугольной формы с 3 режущими краями: основным (центральным) и 2 боковыми кромками.

Для того чтобы пользоваться рубанком данной модификации, необходимо иметь определенный опыт работы с подобным инструментом и знание техники производства элементов рельефа древесных заготовок

Перед применением зензубеля на заготовке размечают рейсмусом четверти, после чего осторожно проводят рубанком вдоль обозначенной линии. В этот момент снимается первая стружка, благодаря чему образуется небольшой уступ

Далее выбирать пазы, снова проходя по уступу, можно уже гораздо более уверенно и быстро.

Фальц при помощи рубанка с электроприводом: пошаговая инструкция

Шаг №1

Сначала на столярный верстак кладут заготовку и закрепляют ее максимально жестко струбцинами. Крепеж должен быть с противоположной стороны от зоны обработки.

Шаг №2

После этого готовят инструмент. Устанавливают угловой упор на требуемом расстоянии от детали. Таким образом он обеспечит необходимую ширину строгания и угол 90° между инструментом и кромкой детали.

Шаг №5

Когда все готово, включают электрорубанок и проход за проходом выбирают фальц. Установка максимальной глубины строгания за один проход нежелательна. Этот момент нужно согласовать с рекомендациями завода-изготовителя инструмента.

Шаг №6

После того как ограничитель глубины упирается в древесину, работу прекращают. Фальц готов.

При необходимости снимают фаску на кромках детали. Это поможет избежать расщепления края угловых поверхностей. Для удобства выполнения фасок на подошве электроинструмента предусмотрены прорези разного размера.

Ознакомившись со статьей, читатель сможет узнать о назначении и применении фальца в столярном деле, сможет сделать выборку четверти электрорубанком самостоятельно.

https://youtube.com/watch?v=kcMzPQ-NPow

Даже сейчас сложно представить себе выполнение каких-либо частных столярных работ без применения специализированных инструментов, по типу рубанка, фуганка, шерхебеля и прочих специальных приспособлений. Каждый из таких видов инструмента имеет свой уникальный характер. Да, сейчас этот инструмент уходит в прошлое, на смену ему приходит массовое производство, где всем заправляют автоматизированные линии, врят ли кто-то из вас делает табуретки в своём гараже, но пора вспомнить уроки труда, и отдать должное старым, добрым рубанкам!

Основными частями рубанка выступают: железко (нож), колодка и клин. В зависимости от размеров, предназначения и оснащения дополнительными приспособлениями рубанки могут разделяться на множество подвидов и типов.

Среди существующих модификаций выделяют:

- ручные (механические) – производятся из пластмассы, металла, дерева или их комбинаций – по своим функциональным возможностям мало чем отличаются, но технические характеристики напрямую зависят от материала изготовления корпуса строительного инструмента;

- электрические – благодаря дополнительному оснащению электрическим двигателем позволяют выполнять большие объемы работ при высокой скорости обработки.

Наибольшую популярность при обработке дерева в домашнем обиходе получили деревянные рубанки.

Классификация

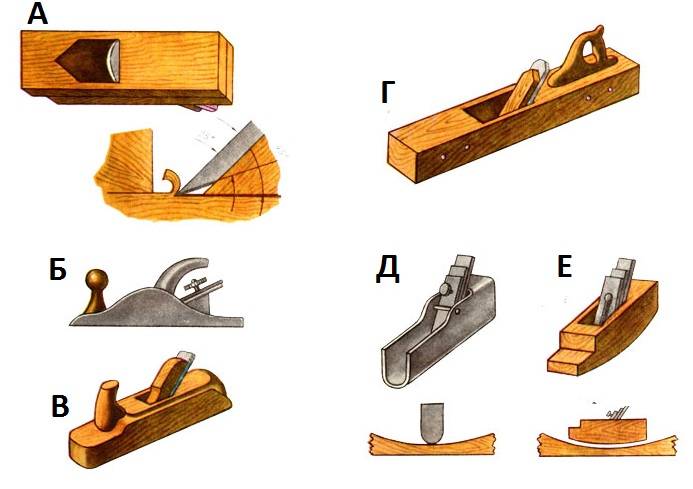

В соответствии с действующей классификацией по своему назначению виды рубанков условно подразделяются на две группы:

- Плоского строгания;

- Фигурного строгания.

Рубанки плоского строгания, типы

- Полуфуганок. Это укороченный вариант фуганка, предназначенный для обстругиваниякрупных элементов. Длина подошвы полуфуганка составляет 60 см, ширина резца, как и у фуганка, может достигать 8 см. Применяется, как и фуганок, для пригонки различных деталей.

- Медведка больше по ширине и длине и имеет по бокам парные поперечные ручки. Обычно медведкой одновременно работают два человека. Железков медведке закреплено специальным клином и снимает пласт в 1 мм. Применяется медведка для выстругивания таких элементов, как доска для наружной обшивки, для полов или потолков.

Шлифтик используется для финишной зачистки поверхностей и нивелирования дефектов, возникших на предыдущих этапах обработки. При помощи шлифтика обстругиваютсяторцы, участки с сучками и неправильной или сложной структурой древесины. В этом виде инструмента устанавливается двойной нож с линейным лезвием и стружколомом, угол присадки ножа составляет 60 градусов.

Цинубель служит для обработки свилеватых сортов древесины и для нанесения на поверхности мелких бороздок, чтобы улучшить сцепление элементов в последующем клеевом соединении. Ножи цинубеля имеют ребристость, которая образует зубцы при заточке. Размещение ножа под углом 80 градусов относительно колодки позволяет обрабатывать без задировдаже свилеватую древесину. В среднем длина подошвы цинубеля составляет 20 см, ширина и высота – 6,5 см. Ножи – одинарные с зубчатым лезвием.

- Рубанок торцовый используют для обработки торцов и строгания небольших поверхностей с путаным строением волокон.

- Рубанок одиночный применяется для повторной обработки. При строгании образуется стружка без излома; для поверхности характерны небольшие задиры или сколы.

- Двойной рубанок имеет стружколом, помимо ножа, что повышает качество обработки.

Фигурного строгания, виды

Зензубель (отборник) оснащен двойным ножом, благодаря чему повышается качество обработки изделия. Применяется для обстругивания перпендикулярных плоскостей и зачистки четвертей. Ширина ножа в форме лопатки не превышает 33-х мм. Инструмент сродни фальцебелю.

Федергубель отличается специальной формой лезвия, которое формирует прямоугольный продольный выступ вдоль кромки деревянной заготовки.

- Фальцгебель, как и зензубель, служит для профильного строгания. Он снабжен одиночным ножом, имеющим прямую или косую конфигурацию, и применяется для зачистки четвертей (фальцев). Имеет ступенчатую подошву, иногда съемную, что позволяет подбирать фальцы требуемого размера и профиля для каждого индивидуального случая.

- Штабгобель и штабгалтель – благодаря ножам, имеющим вогнутую форму, придают обрабатываемым деталям округлую форму. Штабгалтель применяется для обработки выпуклых поверхностей.

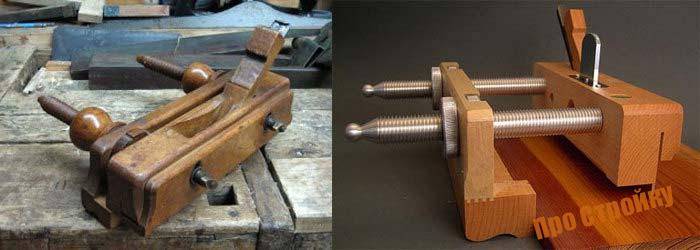

Шпунтубель (пазник) используется для выборки шпунтов (пазов) по краям древесной заготовки. Состоит из пары колодок, соединенных специальными металлическими винтами. Первая колодка – направляющая; вторая, удерживающая ножи – закрепляющая.

Грунтубель представляет собой колодку, сбоку которой установлен заостренный крюк в виде резца. Этот резец фиксируется в колодке с помощью винта или клина. Предназначен для выборки пазов трапециевидного профиля, располагающихся поперек волокон дерева.

Горбач (американка) применяется для обработки выгнутых и вогнутых плоскостей с внутренними или внешними диаметрами. Имеет колодку криволинейной формы.

При создании деревянных изделий требуется множество разнообразных по типу операций, поэтому в столярном и плотницком деле только одним типом рубанка зачастую не обойтись! Некоторые виды рубанков лучше использовать исключительно в паре – федергубель, медведка или шпунтубель. Другие модификации требуют последовательного применения: шерхебель служит для предварительной черновой обработки исходного сырья и фуганок – для окончательной отделки плоскостей. Основным целевым назначением рубанков как инструмента является обработка плоскостно-линейных поверхностей и создание необходимых рельефов.

Когда применяется электрорубанок

Достоинством электрического рубанка является выполнение различных работ по обработке древесины с минимальными усилиями. Электрорубанком можно осуществлять грубую, финишную и фигурную отделку поверхностей. Инструмент эффективен при необходимости выполнения больших объемов работ в столярных мастерских или при проведении ремонтных и строительных работ. Главный недостаток инструмента в том, что он стоит достаточно дорого, и поэтому для домашнего использования его не выгодно покупать, если планируется единичное использование прибора.

Конструктивно инструмент представляет собой массивный рубанок, который оснащен электрическим двигателем, а также специальными ножами. Ножи посредством редуктора приводятся в действие от электромотора. Электрический инструмент имеет функцию регулировки глубины строгания, максимальное значение которой достигает 82-100 мм в зависимости от марки и мощности. Есть у электрорубанка еще некоторые недостатки:

- Шумность при работе

- Пыльность — этот недостаток легко устраняется за счет применения специального мешка или подключения шланга от пылесоса

Однако на фоне таких преимуществ, как быстрое и эффективное удаление стружки с поверхности заготовки, рассматриваемые устройства пользуются популярностью. Альтернативная замена электрического рубанка — болгарка со специальной насадкой. Такая насадка называется рубанком на болгарку для обработки дерева.

Технология процесса обработки на станке

При эксплуатации фуговального станка, который имеет ручную подачу, необходим один работник. Работник берет заготовку из штабеля и оценивает ее состояние. Слишком покоробленные пиломатериалы нужно забраковать. Если она не сильно вогнута или покороблена, то ее можно использовать, на стол изделие укладывается именно вогнутой стороной. Далее левой рукой заготовка прижимается к линейке, а правой подается на станок. В таком случае торец древесины отодвинет веерное ограждение. Это откроет доступ к валу с вращающимися ножами. Когда передняя часть будет обработана, необходимо, все так же придерживая заготовку левой рукой, правой понемногу толкать ее вперед, с равномерной скоростью. При этом, естественно, нужно держать руки на безопасном расстоянии от ножей.

Если в работе используется фуговальный станок с механической подачей, то скорость подачи пиломатериала рассчитывается исходя из максимальной мощности электрического двигателя. После обработки необходимо проверить изделие. Отклонение от плоскости допускается не более 0,15 мм на каждые 1000 мм. Отклонение смежных поверхностей допускается не более 0,1 мм на высоте в 100 мм.

При эксплуатации данного инструмента для строгания древесины очень важно следить, чтобы на поверхности не было пороков или неоднородностей. Если во время работы нож наткнется на такой дефект, то заготовка может дернуться, а рука работника, лежащая на изделии, может попасть в ножевую щель

Наиболее опасным является строгание древесины, которая достаточно тонкая, узкая или же короткая. По этой причине если у станка ручная подача, то есть ограничения по габаритам заготовок. Длина до 400 мм, ширина до 50 мм, толщина до 30 мм.