Обзор видов

Что такое коррозия химического типа

Такой процесс появляется в неэлектропроводных средах. Ими могут быть газы, соединения спирта и нефтепродукты. При повышении показателей температуры скорость распространения коррозии увеличивается. Ржавчина может образоваться на черных или цветных металлах. Изделия из алюминия под воздействием факторов коррозии покрывается тоненькой пленкой, которая после будет обеспечивать защитную систему и создаст препятствие развитию процесса окисления.

Электрохимическая коррозия

Протекторный метод защиты металлов от коррозии достигается лишь при контактировании поверхности электролитом, ошибочно. Хватает тоненькой пленки на базе материала, чтобы появилась коррозия. Причиной такого типа ржавчины будет применение технической или поваренной соли. Например, если выполняется посыпка снега на дороге, то страдают машины и трубопроводы, которые проложены под землей. Процесс происхождения заключается в следующем:

В соединениях конструкций из металла теряются атомы (отчасти), проводится их переход в электролитический раствор, то есть будет происходить образование ионов. Атомы замещают электроны, они будут заряжать материал посредством отрицательного зарядка, и при этом будут накапливаться положительные заряды в электрической плитке.

- Коррозию электрохимического типа вызывают блуждающие токи, которые при утечке из электрической цепи уходят в растворы грунта или воды, а после в саму металлическую структуру. Конкретными местами проявления ржавчины будут те участки, откуда в воду попадают блуждающие токи.

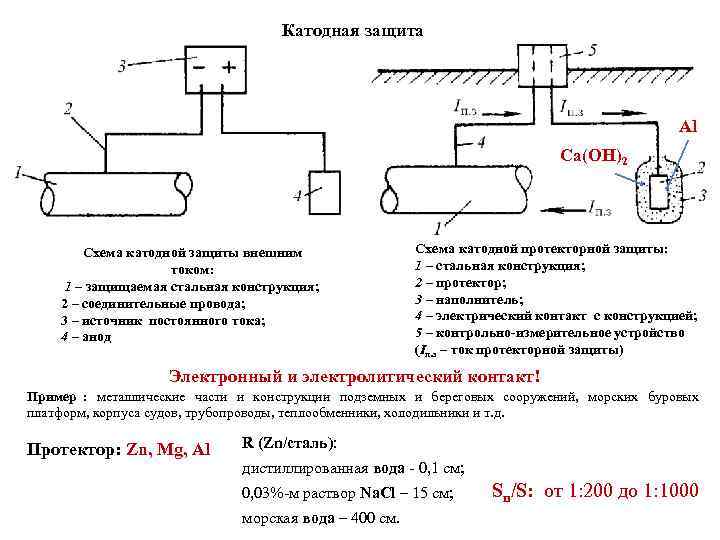

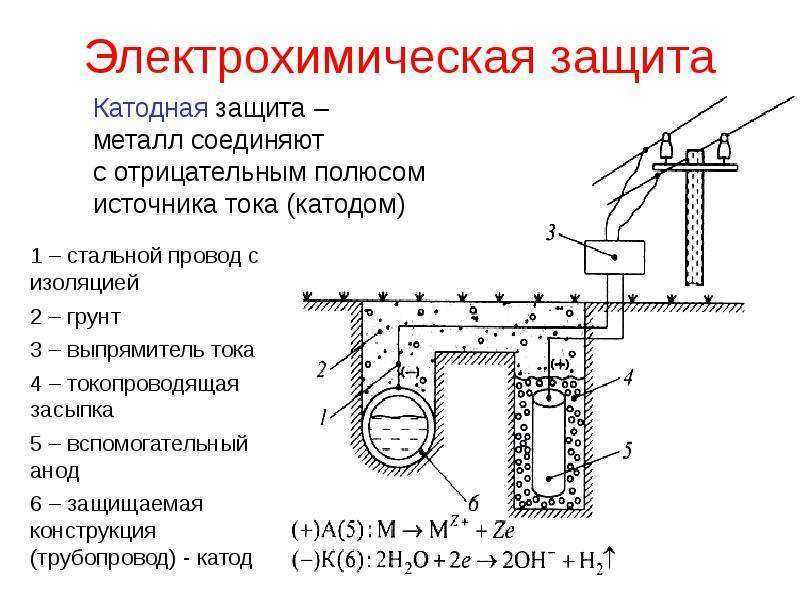

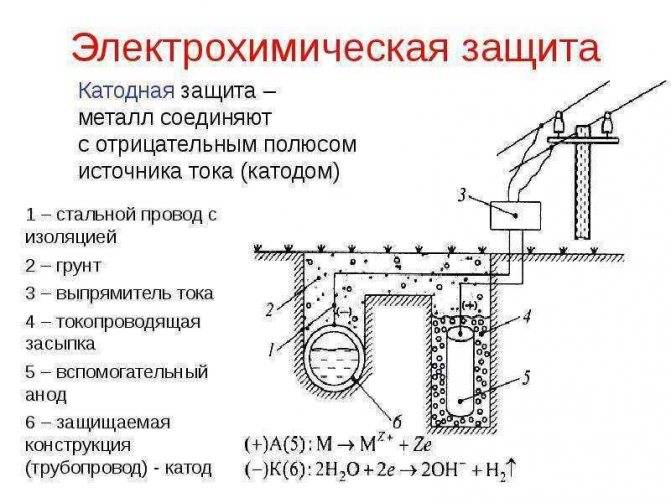

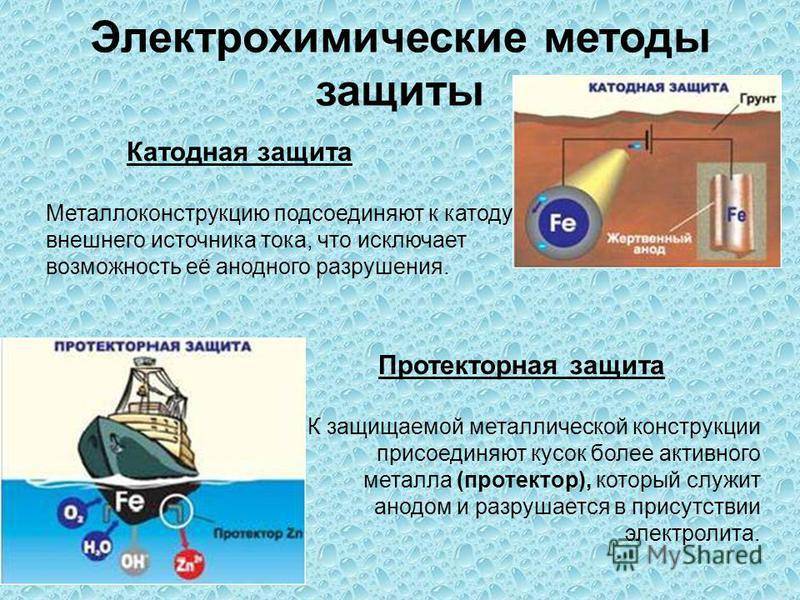

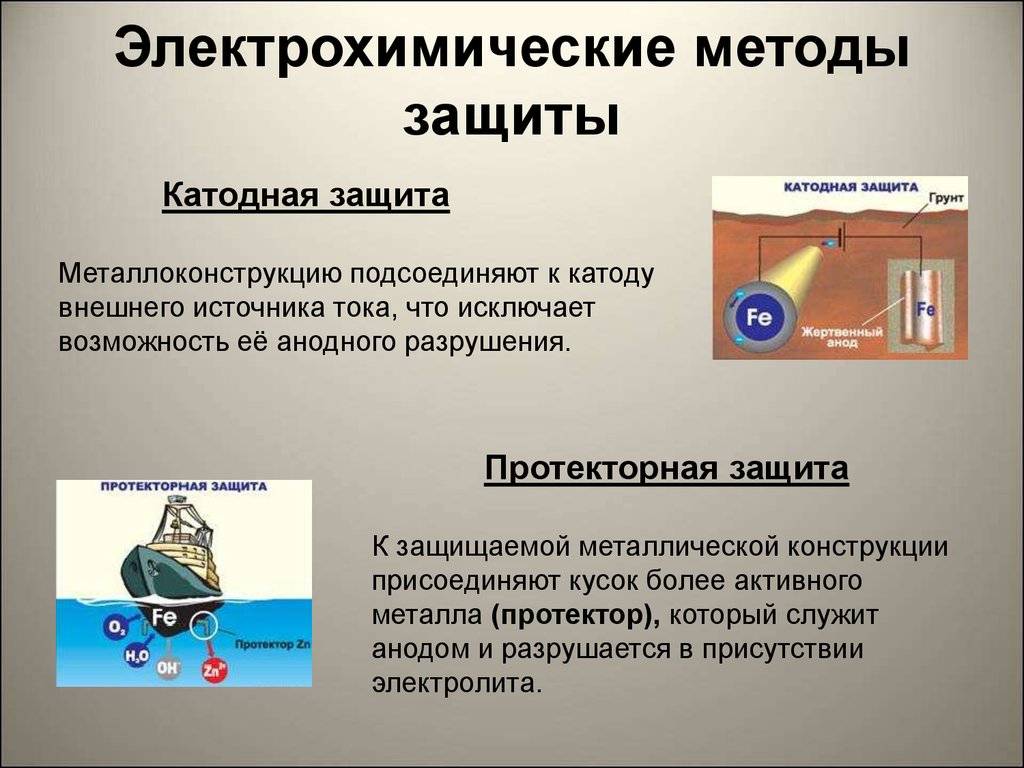

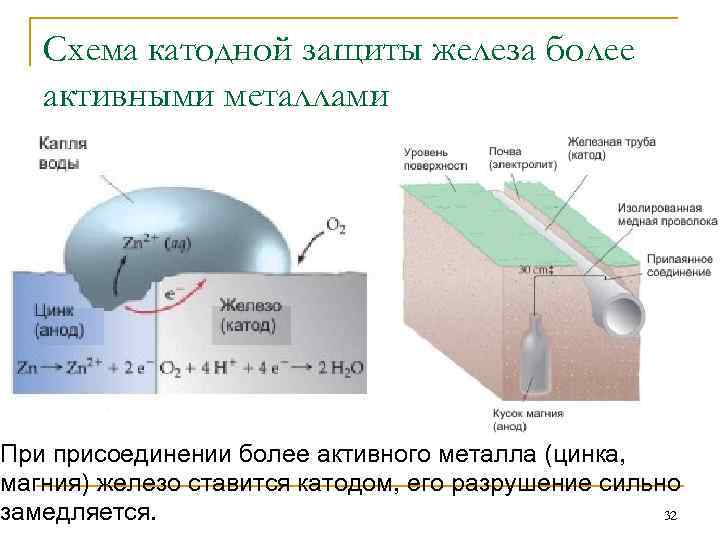

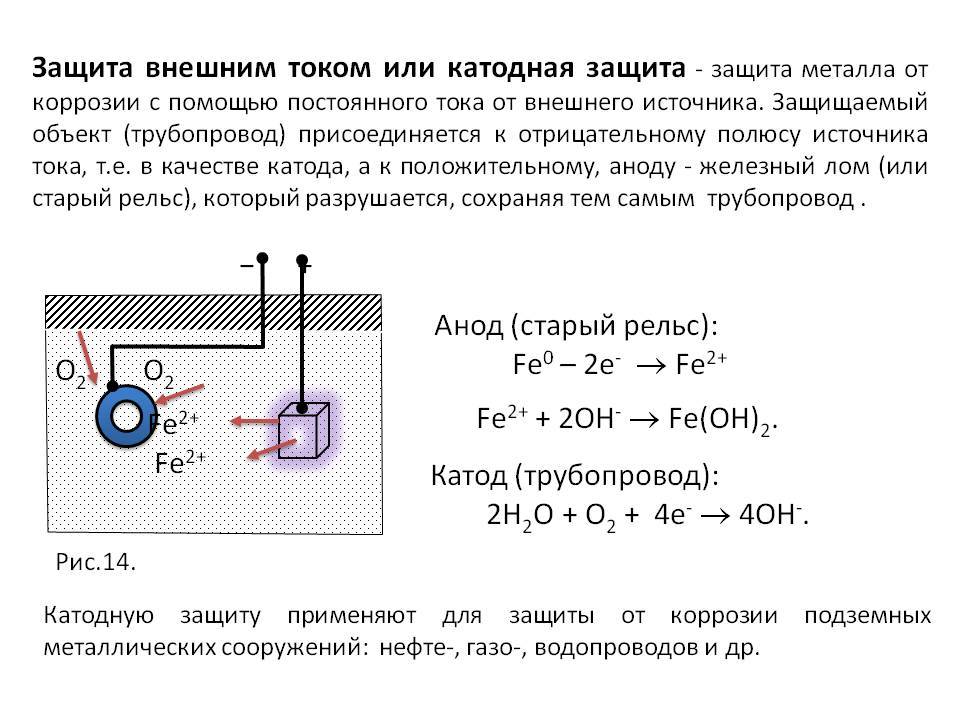

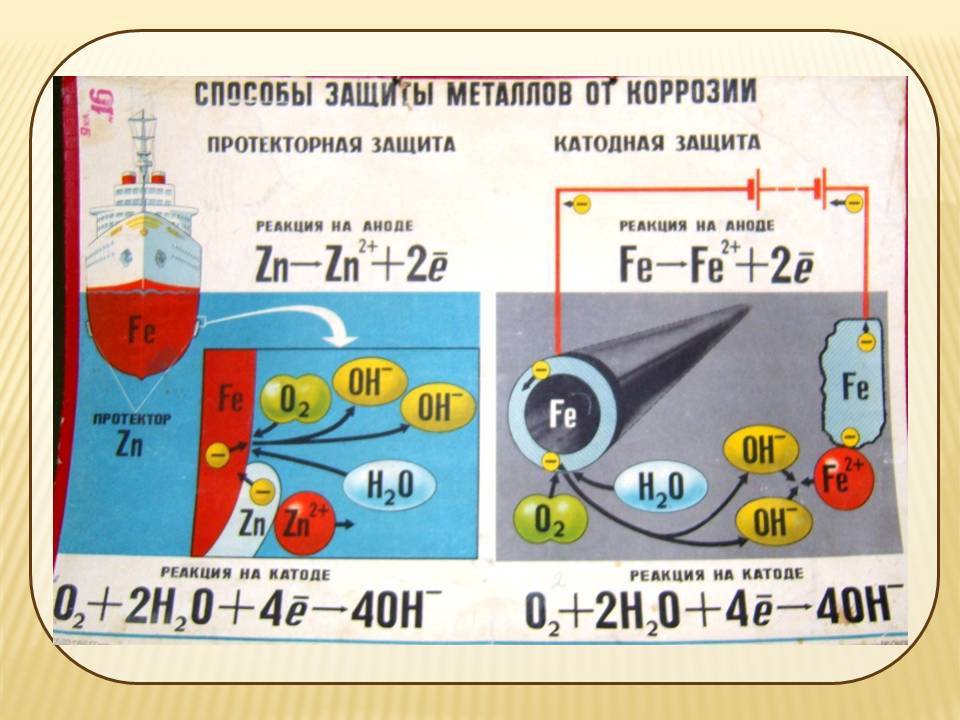

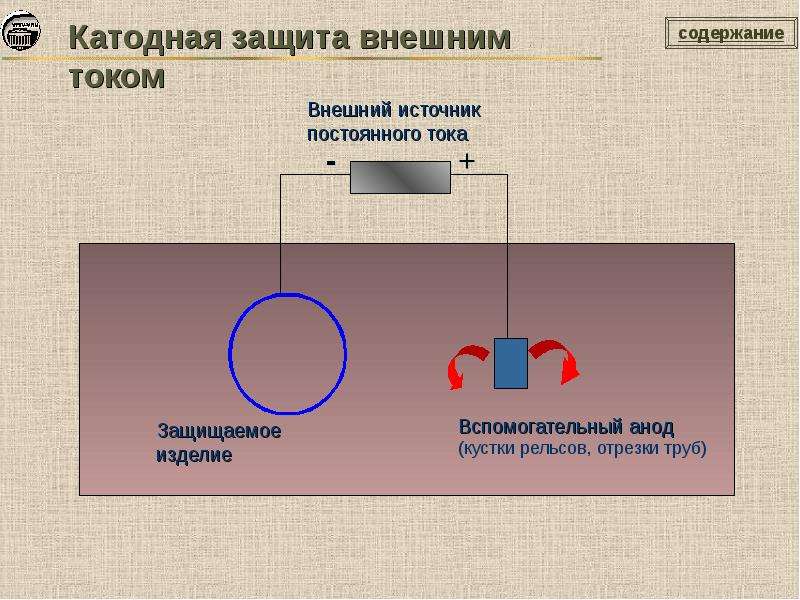

Принципиальная схема катодной защиты

1 — ЛЭП; 2 — трансформаторный пункт; 3 — станция катодной защиты; 4 — соединительный провод; 5 — анодное заземление; 6 — трубопровод

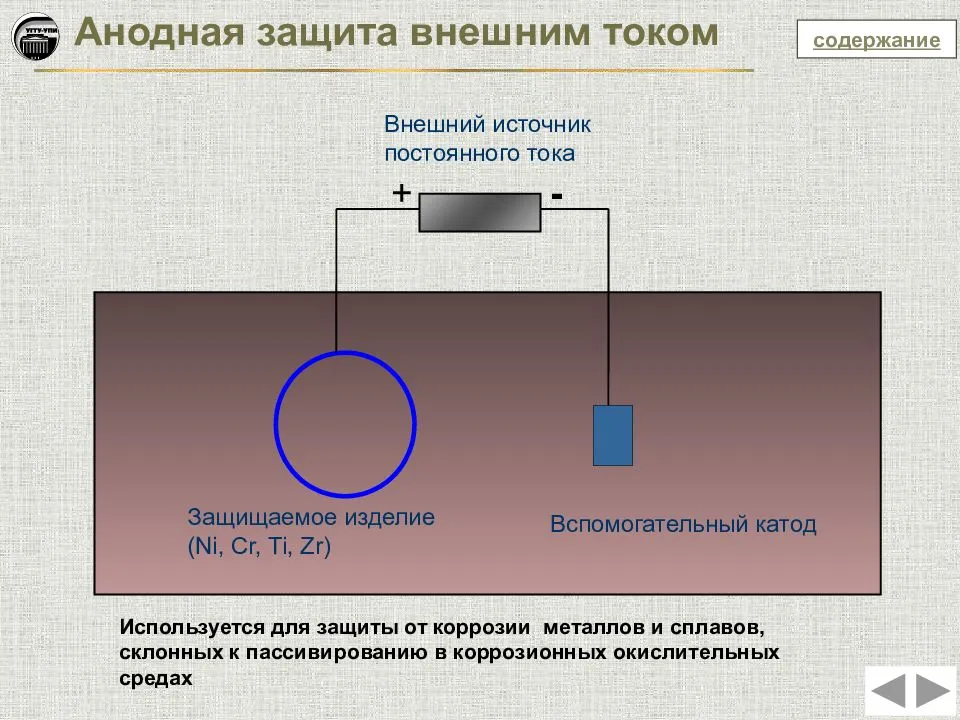

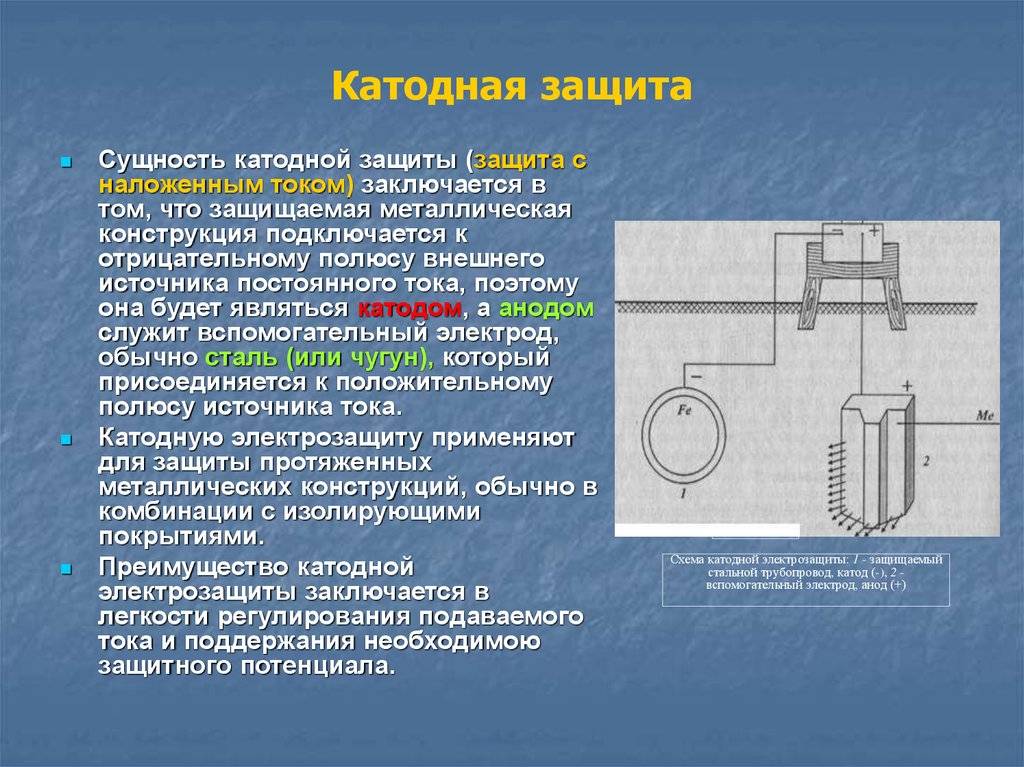

Принцип действия катодной защиты следующий. Под воздействием приложенного электрического поля источника начинается движение полусвободных валентных электронов в направлении «анодное заземление — источник тока— защищаемое сооружение». Теряя электроны, атомы металла анодного заземления переходят в виде ион-атомов в раствор электролита, т.е. анодное заземление разрушается. Ион-атомы подвергаются гидратации и отводятся в глубь раствора. У защищаемого же сооружения вследствие работы источника постоянного тока наблюдается избыток свободных электронов, т.е. создаются условия для протекания реакций кислородной и водородной деполяризации, характерных для катода.

Подземные коммуникации нефтебаз защищают катодными установками с различными типами анодных заземлений. Необходимая сила защитного тока катодной установки определяется по формуле

Jдр=j3·F3·K0

где j3 — необходимая величина защитной плотности тока; F3 — суммарная поверхность контакта подземных сооружений с грунтом; К0 — коэффициент оголенности коммуникаций, величина которого определяется в зависимости от переходного сопротивления изоляционного покрытия Rnep и удельного электросопротивления грунта рг по графику, приведенному на рисунке ниже.

Необходимая величина защитной плотности тока выбирается в зависимости от характеристики грунтов площадки нефтебазы в соответствии с таблицей ниже.

Коррозионное растрескивание под влиянием напряжения

Если на металлическую поверхность одновременно воздействуют внешние негативные факторы и высокое напряжение от ЛЭП, создающее растягивающие усилия, то происходит образование ржавчины. Согласно проведенным исследованиям получила свое место водородно-коррозионная новая теория.

Трещины небольшого размера образовываются при насыщении трубы водородом, которое после обеспечивает увеличение давления изнутри до показателей, выше положенного эквивалента связи атомов и кристаллов.

Под влиянием диффузии протонов производится наводораживание поверхностного слоя под влияние гидролиза при повышенных уровнях катодной защищенности и одновременного воздействия неорганических соединений.

После того как трещина раскроется, происходит ускорение процесса ржавление металла, которое обеспечивается грунтовым электролитом. В итоге под влиянием механических воздействий металл подвергается медленному разрушению.

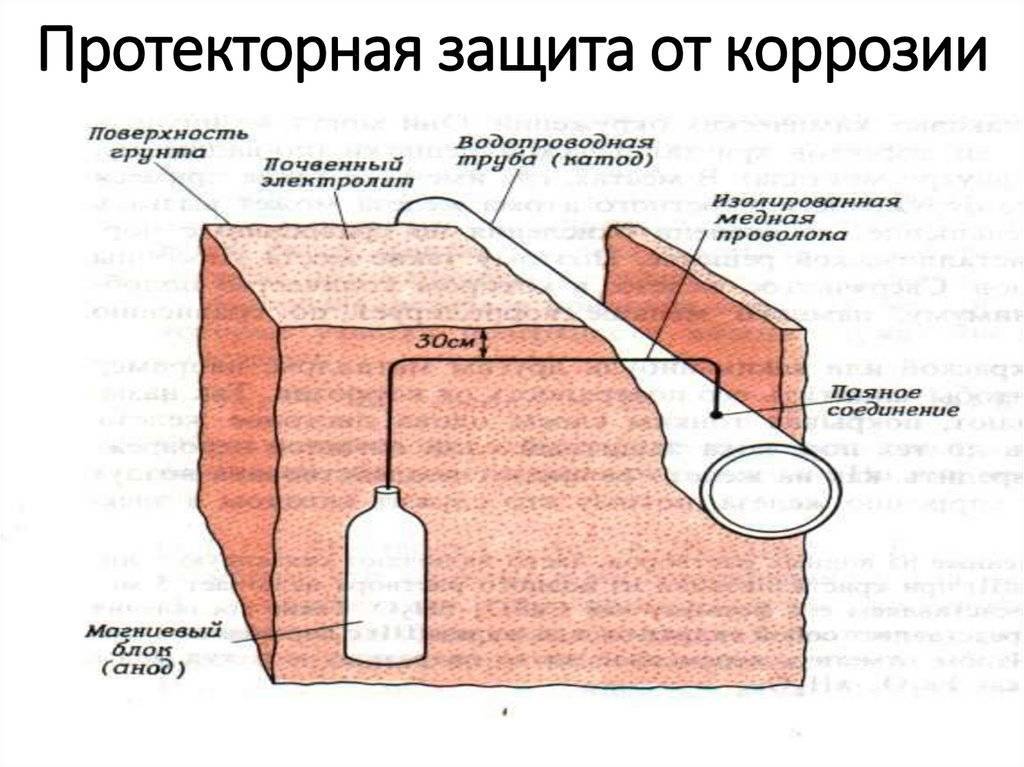

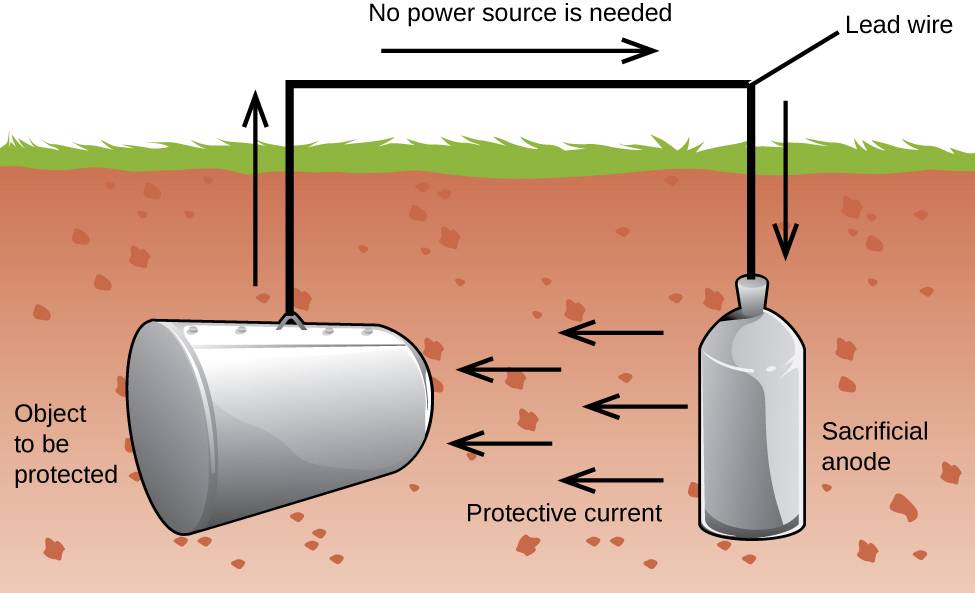

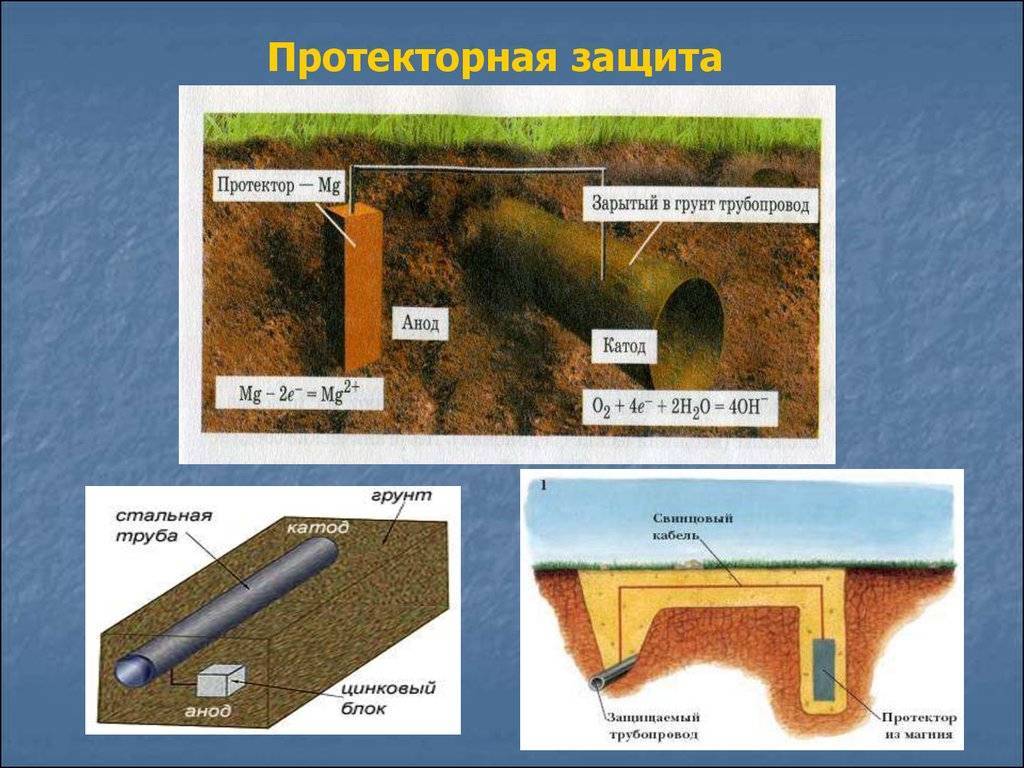

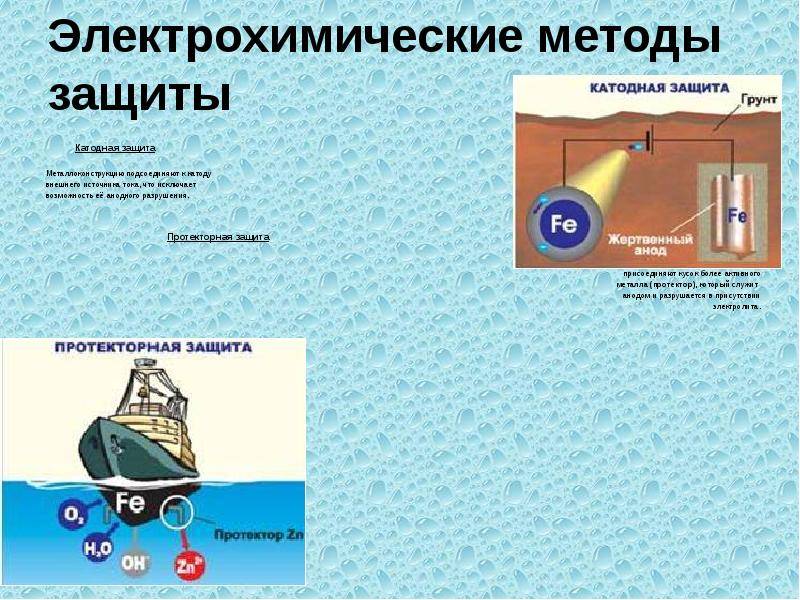

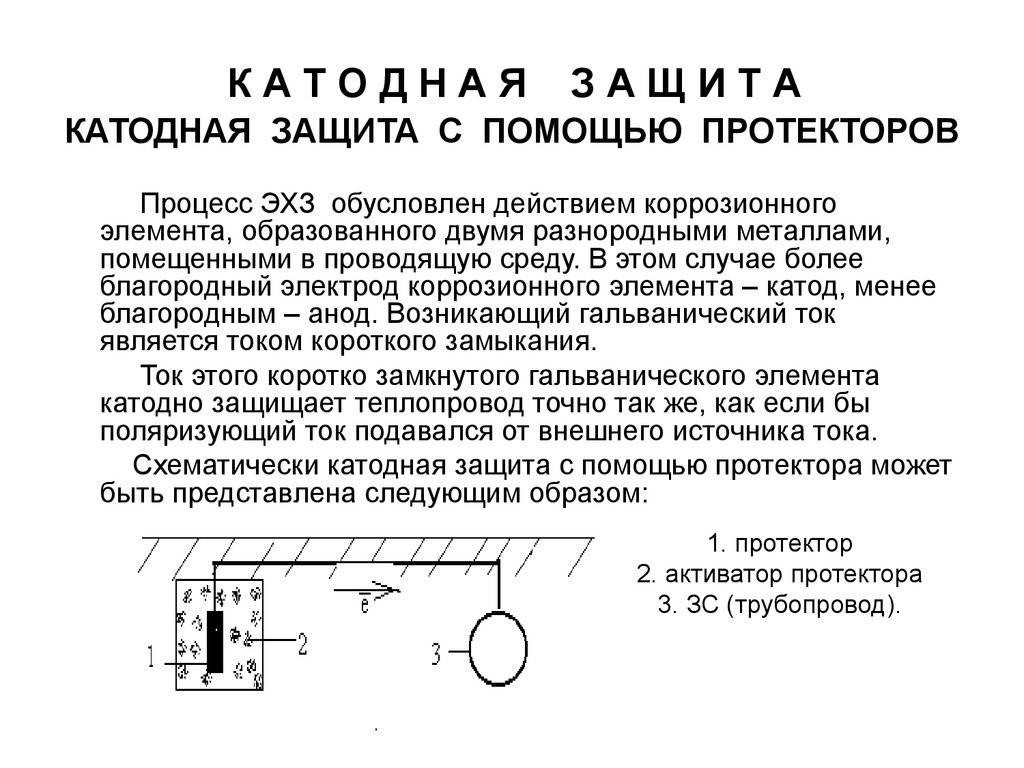

Установки гальванической электрохимзащиты

Использование протекторных установок гальванической защиты трубопровода оправданно, если вблизи объекта отсутствует источник напряжения – ЛЭП, или участок газопровода недостаточно внушителен по размерам.

Гальваническое оборудование служит для защиты от коррозии:

Гальваническая электрохимзащита

- подземных металлических сооружений, не подсоединенных электрической цепью к внешним источникам тока;

- отдельных незащищенных частей газопроводов;

- частей газопроводов, которые изолированы от источника тока;

- строящихся трубопроводов, временно не подключенных к станциям защиты от коррозии;

- прочих подземных металлических сооружений (сваи, патроны, резервуары, опоры и др.).

Гальваническая защита сработает наилучшим образом в почвах с удельным электрическим сопротивлением, находящимся в пределах 50 Ом.

Преимущества и недостатки протекторной защиты

Преимуществами такого метода являются:

- простота, автономность и экономичность благодаря отсутствию источника тока и использованию магниевых, алюминиевых или цинковых сплавов;

- возможность формирования одиночных или групповых установок;

- возможность применения протекторной защиты, как для проектируемых объектов, так и для уже эксплуатируемых конструкций;

- организация защиты практически в любых условиях, где невозможно или нецелесообразно сооружать источники тока;

- при правильном использовании система может работать достаточно долго без всякого обслуживания;

- безопасность и возможность применения на взрывоопасных объектах (ввиду малости напряжений).

Но у такого вида защиты от ржавчины есть свои недостатки:

- Ограниченность применения способа в плохо проводящих ток средах.

- Безвозвратные потери протектора.

- Возможность загрязнения прилегающих территорий.

Коррозия под влиянием микроорганизмов

Микробиологической коррозией называется процесс образования ржавчины на трубопроводе под влиянием живых микроорганизмов. Это могут быть водоросли, грибки, бактерии, в их числе простейшие организмы. Установлено, что размножение бактерий наиболее существенно влияет на этот процесс. Для поддержания жизнедеятельности микроорганизмов необходимо создание условий, а именно нужен азот, влажность, воды и соли. Также условия такие, как:

- Температурно-влажностные показатели.

- Давление.

- Наличие освещенности.

- Кислород.

При выделении кислотной среды организмы также могут вызвать коррозию. Под их влиянием на поверхности проявляются каверны, имеющие черный цвет и неприятный запах сероводорода. Бактерии, содержащие сульфаты присутствуют практические во всех почвах, но скорость коррозии увеличивается при увеличении их количества.

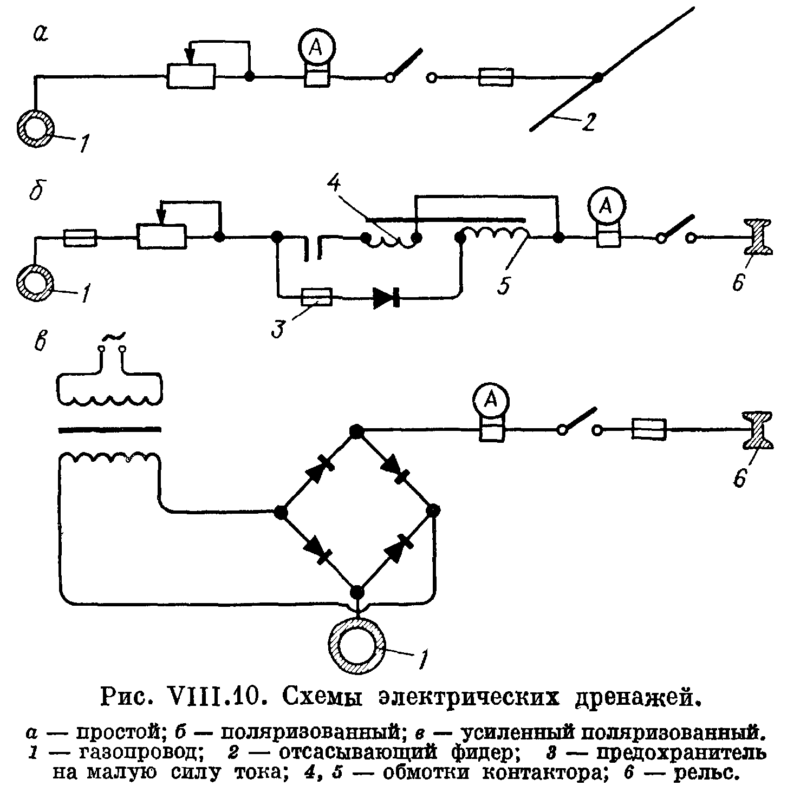

Установки дренажной защиты для газопровода

При дренажном способе электрохимзащиты источник тока не требуется, газопровод с помощью блуждающих в земле токов сообщается с тяговыми рельсами железнодорожного транспорта. Осуществляется электрическая взаимосвязь благодаря разности потенциалов железнодорожных рельсов и газопровода.

Схема электрических дренажей

Посредством дренажного тока создается смещение электрического поля находящегося в земле газопровода. Защитную роль в данной конструкции играют плавкие предохранители, а также автоматические выключатели максимальной нагрузки с возвратом, которые настраивают работу дренажной цепи после спада высокого напряжения.

Система поляризованных электродренажей осуществляется с помощью соединений вентильных блоков. Регулирование напряжения при такой установке осуществляется переключением активных резисторов. Если метод дал сбой, применяют более мощные электродренажи в виде электрохимзащиты, где анодным заземлителем служит железнодорожная рельса.

заземления

Электроснабжение УНП2-7-65

Корпуса распределительного щита, установки УНП, компрессора, нагревателя воздуха объединены общим проводом заземления , который выведен на болт заземления, установленный на раме автомобиля с левой стороны. Этот болт должен быть связан с з.

Нагреватель воздуха для УНП2-7-65

2. Проверить подключение заземления к пульту управления. 6.3. Открыть пульт управления. Убедиться в отсутствии влаги или грязи внутри пульта управления и проверить положение ручек выключателей УЗО и автомате «Подогрев»: УЗО должно быть включено (ручка .

Монтаж внутрицеховых трубопроводов

Какие минимальные расстояния допускаются между осями прокладываемых труб? 4. Расскажите о правилах заземления трубопроводов для отвода статического электричества. .

Молотковая краска по ржавчине

Молотковая краска обязана своим названием внешнему виду создаваемого ей финишного покрытия. Оно выглядит так, словно его прочеканили небольшим молотком. Этот эффект достигается за счет того, что она содержит алюминиевые и силиконовые компоненты.

Любая молотковая краска обладает повышенной адгезией, то есть, молотковая краска обеспечивает качественную сцепку с окрашиваемой поверхностью. Поэтому окраска может производиться поверх ржавчины.

Обычно молотковая краска выпускается в виде суспензии антикоррозийных металлических пигментов и наполнителей в синтетических смолах или лаках, дополненной силиконовыми и прочими компонентами.

Благодаря пигментам она выпускается в широком цветовом спектре: черная, голубая, желтая и так далее. Но самыми востребованными являются черная и коричневая краска, так как окраска ими дает максимальный декоративный эффект.

Функционально молотковая краска действует как грунт, в качестве антикоррозийной защиты, как преобразователь ржавчины, за счет ингибиторов, и как декоративная эмаль, которая является дополнительной защитой.

Молотковая краска по ржавчине

Поэтому наносить отдельно грунт перед окрашиванием не требуется.

Молотковая эмаль служит для окраски не только стальных, но так же оцинкованных поверхностей. Кроме того, она может применяться для окраски поверхностей из цветных металлов.

Перед использованием эмаль перемешивают, чтобы получить однородную массу.

Рабочую поверхность чистят жесткой щеткой и обезжиривают.

- Первый слой эмали действует как грунт.

- Второй слой, за счет силиконовых элементов, которые содержит эмаль, усиливает антикоррозийное воздействие, препятствуя инфильтрации микрочастиц влаги сквозь защитный слой, в результате чего создается водонепроницаемая пленка.

- Третий слой работает как молотковая эмаль, создавая декоративный эффект и вместе с тем являясь еще одной преградой для коррозии.

Таким образом, создается линия тройной защиты от коррозии железа, водонепроницаемая и достаточно стойкая к механическому воздействию.

Защита труб от ржавчины

Под ее воздействием металл труб разрушается, что приводит к образованию коррозийных свищей, трещин в местах изгибов, расхождению швов. Особенно страдают трубы холодного водоснабжения. Если в ваши ближайшие планы не входит замена труб внутриквартирных трубопроводов на нержавеющие (оцинкованные, пластиковые, металлопластиковые), то необходимо предпринять меры по защите труб от коррозии. Самый распространенный (он же и самый простой) способ защиты металлических поверхностей от ржавчины — покрыть их антикоррозийными составами. Трубы холодного водоснабжения можно огрунтовать готовыми составами ГФ-021, ГФ-032, КФ-ОЗО, ПФ-046, ФЛ-053, ЭП-076 и ХС-068. Прекрасное защитное средство можно приготовить и в домашних условиях. Смешайте 150 г свинцового сурика, 150 г железного сурика и 100 г олифы и полученным составом покройте стальные трубы. Хорошей защитой от ржавчины является окрашивание труб, главное, чтобы лакокрасочные материалы были влагостойкими, а краски, предназначенные для окрашивания труб горячего водоснабжения, — еще и жаростойкими. Перед окрашиванием поверхности рекомендуется огрунтовать свинцово-суриковой или аналогичной ей грунтовкой. Если отдельные участки трубопроводов проложены скрыто, то для них имеет смысл подбирать средства более надежной защиты. Действенным, но достаточно трудоемким способом защиты трубопроводов от коррозии является следующий (он применим лишь в том случае, если трубы ранее не были покрыты никакими составами; такую защиту рационально производить еще на этапе прокладки трубопровода). Если на трубах имеется налет ржавчины, счистите его и покройте трубы смесью казеинового клея с цементом. Когда казеиновый раствор высохнет, проолифьте трубы и покройте их масляной краской. Покрытие труб карболатом не только предотвращает образование конденсата, но и защищает их от коррозии. Стальные отводные патрубки и чугунные сифоны для защиты от коррозии можно обработать одним из следующих составов:

- бакелитово-алюминиевый — соедините 1 весовую часть алюминиевой пудры и 9 весовых частей бакелитового лака и хорошо перемешайте;

- этинолево-алюминиевый — соедините 0,7 весовых частей алюминиевой пудры и 9,3 весовых частей этинолевого лака и хорошо перемешайте;

- этинолево-клеевой — соедините 1 весовую часть клея БФ-2 и 7 весовых частей этинолевого лака и хорошо перемешайте.

Коррозии подвержены не только стальные трубы, но и детали из других металлов, поэтому от ржавчины рекомендуется защищать все корродирующие элементы трубопроводов. Так, на хромированных поверхностях в условиях повышенной влажности возможно появление ржавой сыпи. Ее образование помогает предотвратить невитаминизированный и несоленый рыбий жир. Если летом стоит жаркая погода, а зимой помещение хорошо отапливается, то обработку хромированных поверхностей проводят каждые 10-15 дней. Протрите хромированные детали тампоном, смоченным в рыбьем жире, и через некоторое время протрите их сухой мягкой ветошью. Перед следующей обработкой остатки жира от предыдущей обработки удалите мягкой ветошью, смоченной бензином. Эта нехитрая мера позволяет предохранить хромированные поверхности от ржавой сыпи в течение нескольких лет. Если на никелированных или хромированных поверхностях (например, на смесителях) ржавчина уже образовалась, для ее удаления потрите ржавые места ветошью, смоченной подогретым уксусом. Удалить ржавчину с никелированных деталей можно также с помощью жира (животного или рыбьего). Нанесите на ржавое пятно слой жира и оставьте его на несколько дней, после чего остатки жира удалите мягкой ветошью, смоченной нашатырным спиртом. Освободить от ржавчины хромированные покрытия поможет следующий состав: в 1 л воды нужно растворить 200 г медного купороса и 50 г концентрированной соляной кислоты. В полученном составе смочите тканевый тампон и потрите им ржавые пятна до полного удаления. Для нейтрализации кислоты промойте поверхности, затем ополосните чистой водой и вытрите мягкой ветошью насухо. Желтые «ржавые» пятна на поверхностях ванн, раковин, моек и душевых поддонов можно удалить слегка подсоленным подогретым уксусом.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная. Затрагивает равномерно всю поверхность металлоизделия или конструкции.

- Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная. Разрушающиеся области располагаются вдоль границ зерен.

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе. На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

- Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами. При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная. Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

- В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная. Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

- Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

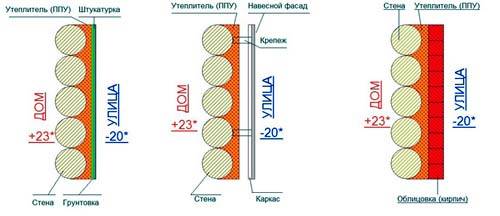

Внешняя изоляция

Первым и важнейшим способом есть внешняя изоляция. Кроме антикоррозионных функций она уменьшает теплопотери и обеспечивает механическую защиту. Для создания изоляции могут быть использованы разные материалы, коротко рассмотрим возможные варианты. 1. Битумная изоляция.

Состоит из слоя полиэтилена, который защищается битумным покрытием. Иногда может присутствовать стеклохолст, обернутый вокруг труб. Может использоваться для трубопроводов, которые размещаются в глинистых, песчаных и каменистых грунтах.2. Полиэтиленовая антикоррозионная изоляция. Состоит из многослойного покрытия, специально предназначена защищать трубопроводы от коррозии.3. Пенополиуретановая изоляция. Бывает двух видов. Первый – применение пенополиуретановых скорлуп, используется для наземных и подземных трубопроводов при канальном и бесканальном проведении труб. Второй – создание пенополиуретановой оболочки путем впрыскивания жидкого ППУ между трубой и предварительно созданной полиэтиленовой изоляцией, после чего ППУ отвердевает и превращается в целостную оболочку.

Существует ещё изоляция стекловатой и минеральной ватой, однако эти варианты изначально предназначены для уменьшения потерь тепла и предупреждения создания конденсата, а не для защиты от коррозии, поэтому они и используются преимущественно для изоляции трубопроводов тепловых сетей. Возможна вариация толщины изоляционного слоя

В каждом конкретном случае толщина рассчитывается в зависимости от функциональной нагрузки на трубопровод, важности водопроводной линии и коррозийной активности почвы, в которой она размещена – чем выше эта активность, тем толще должен быть изоляционный слой

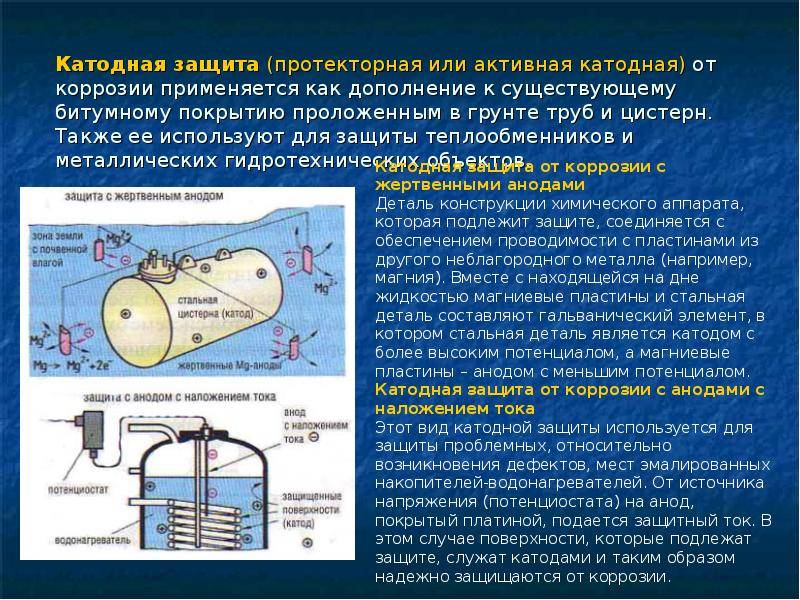

Особенности катодной защиты труб

Коррозия в трубопроводах обычно возникает из-за различных дефектов и повреждений труб — разрывы, растрескивание, появление щелей и так далее. Из-за коррозии нарушается герметизация труб, что может привести к полной или частичной поломке трубопровода. Особенно остро эта проблема стоит для подземных трубопроводов. При расположении труб под землей создаются участки с разным электрическим потенциалом. Это связано с неоднородностью грунта и наличия в земли различного мусора неорганического происхождения. При наличии серьезной разности потенциалов отрицательно заряженные ионы в земле начинают вступать в реакцию в металлом. Это приводит к коррозии, которая быстро разрушает трубопровод.

Электрический потенциал

Катодная защита трубопроводов от коррозии осуществляется по двум стандартным схемам. С помощью катодной поляризации и с помощью создания внешних станций. Защита трубопроводов должна быть направлена в первую очередь на снижения скорости разрушения материала трубы. Делается это с помощью уменьшения электрического потенциала трубы в сравнении с электрическим потенциалом грунта:

- Электрический потенциал большинства современных труб составляет приблизительно 0,8-0,9 вольт.

- Экспериментальным путем было показано, что основные породы грунта обладают потенциалом приблизительно 0,5-0,6 вольт.

Для уравнения электрических потенциалов необходимо снизить потенциал труб всего на 0,3-0,4 вольт. Это позволяет практически полностью остановить появление ржавчины. В случае правильного проведения работ скорость естественного ржавления составит менее 1 мм в год.

Выбор способа

Для труб подходит технология создания внешних станций защиты. В качестве источников питания в данном случае используют воздушные электролинии с напряжением от 500 до 10000 вольт. Чем больше напряжение, тем больше труб можно обслужить. Иногда таких линий нет на том или ином участке. В таком случае имеет смысл монтаж различных генераторов.

У технологии внешних станций есть один крупный недостаток. Для создания защиты придется проводить трудоемкие и сложные работы. Это значительно увеличивает стоимость создания трубопровода. При работе с большим напряжением в точке подачи электричества может создаваться избыточное электрическое напряжение — из-за этого может возникнуть водородное растрескивание труб, поэтому при проведении монтажных работ разводку электричества нужно производить аккуратно.

Вместо технологии защитных станций можно использовать методику применения гальванических анодов для создания эффекта поляризации. Эта технология подходит для грунтов с малым удельным сопротивлением (до 50 Ом на 1 кв. м). Если же удельное сопротивление грунта будет очень большим, то технология применения гальванических анодов является практически бесполезной в связи с ее малой эффективностью.

3 Совместное применение лакокрасочных составов и протекторов

Нередко защита нефте- либо газопровода, той или иной конструкции из металла от коррозионных проявлений выполняется комбинацией протекторной и лакокрасочной защиты. Последняя по своей сути причисляется к пассивному методу предохранения от коррозии. По-настоящему высоких результатов она не обеспечивает, но зато позволяет в сочетании с протектором:

- нивелировать возможные изъяны покрытия трубопроводов и металлических конструкций, которые возникают по естественным причинам (отслаивание металла, его вспучивание, набухание, появление трещин и так далее), а также при их использовании (нет такого газопровода или танкера, покрытие которого в процессе эксплуатации не претерпевает определенных изменений);

- снизить (иногда весьма существенно) расход достаточно дорогостоящих протекторных материалов, повысив при этом их эксплуатационный срок;

- обеспечить распределение по металлической поверхности трубопроводов защитного тока максимально однородно (равномерно).

Добавим, что лакокрасочные слои во многих случаях довольно-таки сложно нанести на некоторые участки уже функционирующего резервуара, газопровода или водного судна. Тогда лучше, конечно же, не усложнять процесс и применять исключительно протекторы.

Где применяется катодная защита от коррозии?

При любой царапине или сколе на тех местах, где имеется необработанный металл, происходит химическое взаимодействие (окисление), и как результат − появление ржавчины. Как же это предотвратить?

В первую очередь катодную защиту используют от коррозии:

- массивных металлоконструкций;

- металлических опор, контактирующих с грунтовыми покрытиями;

- морских сооружений и металлоконструкций;

- судов;

- трубопроводов.

Например, если газовый трубопровод, пущенный под землей, не предохранить от «повреждения», то такая труба выйдет из строя за несколько месяцев. Поэтому метод катодной защиты хорошо зарекомендовал себя не только в автомобильной, но и в других отраслях промышленности.

Так как электрохимический способ защиты автомобиля направлен исключительно против коррозии, следует рассмотреть причины, вызывающие поражение ею кузова. Основными из них являются вода и дорожные реагенты, применяемые в холодный период. В сочетании друг с другом они образуют высококонцентрированный соленый раствор.

Ситуация усугубляется, если лакокрасочное покрытие автомобиля имеет дефекты, даже небольшого размера. В таком случае распространение коррозии будет происходить очень быстро, и даже сохранившиеся защитные покрытия в виде грунта и оцинковки могут не остановить этот процесс

Поэтому важно не только постоянно очищать автомобиль от грязи, но и следить за состоянием его лакокрасочного покрытия. В распространении коррозии также играют роль температурные колебания, а также вибрации

Также следует отметить участки автомобиля, наиболее подверженные поражению коррозией. К ним относятся:

- детали, расположенные ближе всего к дорожному покрытию, то есть пороги, крылья и днище;

- сварные швы, оставшиеся после ремонта, особенно если он был неграмотно осуществлен. Это объясняется высокотемпературным «ослаблением» металла;

- кроме того, ржавчина часто поражает различные скрытые плохо вентилируемые полости, где скапливается влага и долго не высыхает.

Механизм работы катодной защиты кузова

Оцинковка кузова автомобиля делается на заводе-изготовителе. Обычно для этого детали будущего автомобиля погружаются в ванну с расплавленным цинком и металл оседает на поверхности. Толщина покрытия не превышает 2 мкм. Принцип действия метода основан на электрохимических процессах. Цинк перетягивает на себя окислительные процессы. Нанесение цинка возможно тремя способами:

- Термический – погружение в ванну с расплавленным металлом

- Гальванический – происходит погружение в ванную с электролитом и цинк налипает на поверхность детали

- Холодный – поверхность окрашивается составом, содержащим цинк

Минусом защиты является то, что цинковое покрытие имеет микропоры и уже через год оцинковка кузова автомобиля не работает должным образом. Современный способ цинкового напыления – катафорез – допускает нанесение слоя цинка в 7-9 мкм. Срок защиты увеличивается до 10 лет.

Оцинковка – это комбинированный способ защиты от коррозии: барьерный и электрохимический.

Уберечь видимые части кузова от ржавчины проще, чем скрытые от глаз внутренности автомобиля. Для начала следует максимально защитить те конструктивные элементы, которые каждый день подвергаются воздействию грязи, камней, реагентов. Это пороги и колесные ниши. Барьерные средства против коррозии в данном случае – это подкрылки, пластиковые накладки на пороги или днище. Установить пороги из нержавейки для авто, значит, обеспечить максимально надежную защиту одной из самых подверженных коррозии частей автомобиля.

Своевременная защита автомобиля избавит от серьезных последствий

Защитить кузов от коррозии изнутри можно при помощи следующих средств:

- Жидкие масла – обволакивают поверхность, вытесняют влагу, в них содержатся ингибиторы коррозии

- Парафины и воск – создают защитную пленку после распыления. Антикоррозийный спрей для авто, в состав которого входит воск, выступает в качестве консерванта, прост в применении, эффективен в действии

Работа с днищем

Защитить днище автомобиля от коррозии можно следующими средствами:

- Мастики – выпускаются высыхающими и невысыхающими, содержат металлическую пудру, которая придает покрытию особую прочность

- Жидкие средства для распыления подходят для обработки днища в труднодоступных местах

- Преобразователи ржавчины – используются для устранения коррозии перед нанесением мастики или другого средства

Обработка машины от коррозии – дело серьезное и ответственное. При этом особенно важным является целостность днища автомобиля.

Обновление антикоррозийного покрытия днища проводится раз в два года.

Проводя антикоррозийные работы, следует обратить внимание на следующие моменты:

- Работать нужно в проветриваемом помещении или на улице

- Температура выбирается плюсовой от 5 до 30 градусов

- Антикоррозийная защита покрытия автомобиля обычно легковоспламеняема, поэтому источники огня убираются

- Мастика подогревается в специальном приборе

- Необходимо обеспечить защиту рук, лица, глаз

Если защита от ржавчины авто не проводится, то коррозия нанесет серьезные повреждения транспортному средству за короткое время. Заменить испорченные детали часто нельзя или это стоит очень дорого.

Схема установки катодов в автомобиле

Если говорить простым языком, то кузов автомобиля станет катодом электродной пары. За анод берутся металлические поверхности, хорошо проводящие ток, а также влажный асфальт. Слабым проводником становится воздух. За счет малой разности потенциалов ржавчина появляется на аноде, а не на кузове.

Подключение катодов к аккамулятору

Очень важный момент: при катодном методе защиты используется именно разность потенциалов! Для того чтобы случайно возникший ток не расходовал заряд аккумулятора, батарея подключается к аноду через резистор, принимающий на себя ненужный заряд.

В качестве положительного полюса питания используется много вариантов, но автомобиль лучше защищен при большей площади присоединения.

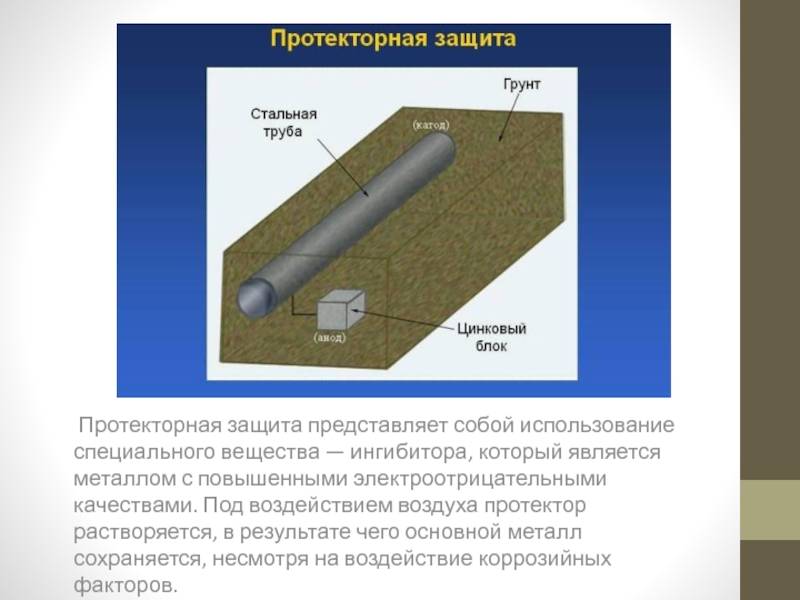

Протекторная защита металлов

Коррозия — это разрушение металлов в результате химического или электрохимического взаимодействия их с агрессивной средой (кислородом воздуха или водой), а также растворенным в ней кислородом.

Разрушение металла с помощью контактных токов, протекающих между двумя или несколькими соприкасающимися металлическими изделиями с различными электрохимическими потенциалами, называется контактной коррозией.

Физический смысл этой коррозии — один металл с меньшим электродным потенциалом начинает функционировать в качестве анода и усиленно разрушается, а другой выполняет функцию катода. Для уменьшения контактной коррозии важен правильный выбор контактирующих металлов (табл. 7.6).

Самым надежным защитным материалом против контактной коррозии являются изоляционные покрытия, прокладки, втулки, пластмассы, полимерные пленки, герметики и резина. Действие контактной коррозии можно понизить введением в коррозионную среду ингибиторов коррозии (например, бихромата калия, который снижает контактный ток примерно в 10 раз, нитрата натрия).

Эффективным средством борьбы с контактной коррозией является электрохимическая защита (в контактную пару подключают более эффективный анод, который выполняет роль анода первым и подвергается разрушению, а основная пара работает без разрушения), цинковые или магниевые протекторы (особенно для деталей, находящихся в морской воде).

Протектор устанавливают с тщательной зачисткой его самого и места установки. Протектор заменяют при изнашивании примерно на 50 %. В балластных водяных цистернах рекомендуется устанавливать цинковые протекторы.

![Протекторная защита трубопроводов от коррозии [суть и методы]](https://stroyko34.ru/wp-content/uploads/b/8/8/b8847fcda0cae2bb8e4784d7b8be1764.jpeg)

![Протекторная защита трубопроводов от коррозии [суть и методы]](https://stroyko34.ru/wp-content/uploads/0/3/6/03633a547f9aae4e6fa6936756c0dcb8.jpeg)